|

200L鋼桶桶蓋收集與卸料方案設計

文/高文研

摘要:針對200L鋼桶桶蓋半成品的運輸設計了一套桶蓋收集和卸料裝置,通過采用機械代替人工,提高了生產效率,節約了成本。

關鍵詞:桶蓋生產;收集;卸料;效率

鋼桶作為一種綠色環保材料,在化工、礦業以及危化品等包裝領域有著無可替代的作用。據統計,2015年全國200L鋼桶總產量已達1.2億只,且產量一直保持較高增長率。桶蓋作為鋼桶必不可少的組成部分,對鋼桶整體的氣密性及適用性至關重要。同時,由于鋼桶整體結構的要求,需要更高的勞動生產率。因此,提高桶蓋生產流水線的自動化程度成為一種迫切需求。筆者針對桶蓋實際生產過程中存在的問題,設計一套可行的桶蓋收集和卸料裝置,通過機械代替人工,提高桶蓋生產效率。

1 現有操作方案

1.1 操作方式

鋼板經沖壓成型得到桶蓋半成品,經流水線運輸至操作位置,由人工將桶蓋半成品收集至圖1所示的收集框;待收集框滿后,用叉車將收集框運輸至另一個車間,再進行人工卸料。

1.2 存在問題

該方案存在的主要問題是采用人工操作導致生產效率低。同時,由于桶蓋較重,工人操作強度高,以及桶蓋半成品毛刺較多,易對人體產生傷害。

圖1 現有收集方案

2 新的收集與卸料設計方案

工業機器人已經得到廣泛應用,并且將成為國內裝備業成長性最快的行業。桶蓋半成品的收集與卸料工作可以由機器人完成, 實現收集和卸料的全自動化。

考慮到鋼桶生產線的工作節拍、機器人初期投資以及設備維護缺少專業人才等原因,筆者設計了一套符合生產實際的桶蓋收集與卸料裝置。

2.1 桶蓋收集裝置

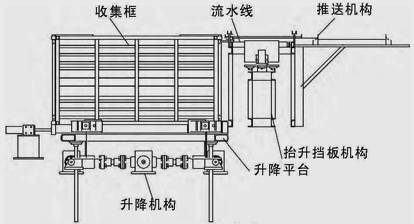

桶蓋收集裝置如圖2所示,它由升降機構、升降平臺、抬升擋板機構、推送機構、流水線和收集框組成。收集框放置于升降平臺上,在升降機構的帶動下可在豎直方向上移動。流水線負責將需要收集的桶蓋運送到指定位置, 然后由抬升擋板機構進行定位,再由推送機構將桶蓋推入收集框中。每收集滿一層,收集框上升一定距離。

圖2 桶蓋收集裝置

2.2 桶蓋卸料裝置

桶蓋卸料裝置如圖3所示,它由升降機構、升降平臺、流水線、收集框、卸料機構和卸料機構導軌組成。收集框放置于升降平臺上,在升降機構的帶動下可在豎直方向上移動。卸料機構在卸料機構導軌上滑動,用于變換推送工位,負責將桶蓋從收集框中推出。流水線負責將桶蓋運往待加工位置。每推完一層,收集框下降一定距離。

圖3 桶蓋卸料裝置

2.3 成本及效率分析

表1為人工作業與機器作業兩者的參與作業人員數量對比。顯然,通過采用機器作業方案,可以使參與工作的作業人員大大減少,使用工成本大大降低。此外,采用人工作業時,經常有桶蓋半成品在流水線等待的現象,影響上一工序生產效率。機器作業方案中,由于單次推送3個桶蓋, 并且可根據實際情況變更收集框尺寸,大大提高了沖壓、收集與卸料的工作效率。

表1 參與作業人員數量

| 名稱 |

收集人員 |

卸料人員 |

運輸人員 |

人工作業 |

2 |

2 |

1 |

機器作業 |

0 |

0 |

1 |

3 控制系統優化

現代工業中PLC應用十分廣泛,收集和卸料通過傳感器采集數據,并由PLC控制執行機構。本設計方案中,原采用傳感器數量較多,為減少PLC的I/O數量,節約成本,筆者對流水線上的傳感器進行了優化。

如圖4所示,進行桶蓋收集工作時,擋板在氣缸的推動下處于升起狀態,桶蓋經流水線運輸到指定位置,桶蓋到位,傳感器便會檢測到桶蓋,然后觸發下一步動作。根據PLC 的工作原理,在采用漏型輸入模式時,只要PLC檢測到低電平就會接通。

圖4 流水線傳感器分布

改進后(如圖5所示),在抬升檔板上從右至左依次安裝絕緣板、鐵片,且兩者之間完全絕緣,然后將鐵片開關信號接到PLC上。這樣,只要桶蓋與抬升擋板接觸,PLC 就會接通,證明桶蓋已經到位,傳感器的使用大大減少。

節約效果與單次收集的桶蓋數量成正比,假設單次收集N個桶蓋,則需要2N個抬升擋板機構。改進前需要的傳感器數量M1=3×2N=6N,改進后需要的傳感器數量M2=2N,節約的傳感器數量為4N。

圖5 改進后的擋板機構

4 結束語

筆者設計了一套桶蓋半成品的運輸方案,通過采用機械代替人工,大幅縮減作業人員,提高了生產效率。同時對控制系統進行了優化,大大減少了傳感器的使用量,為金屬制品的定位提供了一種通用優化方法。

|