|

鋼桶封閉器自動鎖裝系統

南京寧容鋼桶封閉器廠 張承志

張承志在桂林鋼桶行業大會上演講

閉口鋼桶封閉器法蘭的鎖裝工序,歷來都是鋼桶行業技術進步的重要部分。法蘭鎖裝技術,到目前為止,已經歷了多次的技術飛躍性進步,在國內,新舊技術并存,但對于技術先進的企業而言,技術的進步永無止境。

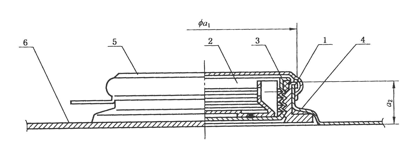

一、閉口鋼桶封閉器的結構

圖1 閉口鋼桶封閉器的裝配結構

1-法蘭;2-桶塞;3-墊圈;4-襯圈;5-封蓋;6-桶頂

圖2 閉口鋼桶封閉器裝配的實物圖

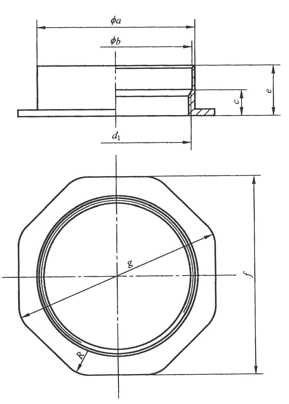

二、封閉器法蘭的結構

圖3 法蘭的結構

圖4 法蘭的實物圖

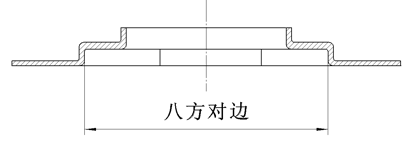

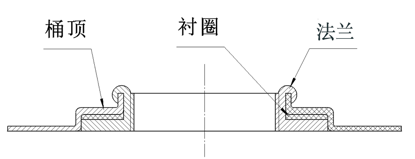

三、封閉器法蘭鎖裝結構

圖5 桶頂鎖裝前的翻邊結構

圖5 法蘭與桶頂鎖裝后的結構

四、法蘭的鎖裝工藝分類

目前常見的法蘭鎖裝工藝有三類不同的生產工序,根據其自動化程度而分類,大致可分為以下三種:

1、傳統分工序生產工藝

早期的和目前較落后的制桶企業常采用這種生產工藝,大致工藝過程如下:桶頂落料沖壓成型→大口沖孔翻邊→小口沖孔翻邊→大口鎖裝→小口鎖裝。這個工藝過程一般需要大小五臺沖床,工作時,最少要7個操作工才能完成。

2、組合工序生產工藝

在傳統分工序生產工藝的基礎上,為了減少沖床和操作工人數,降低生產成本,提高生產效率和產品質量,近年來出現了組合工序的生產工藝。組合工藝過程如下:桶頂落料沖壓成型→大小口同時沖孔翻邊→大小口同時鎖裝。這種工藝需要3臺沖床,半自動化生產時最少需要三個操作工人。

3、全自動一次鎖裝工藝

目前,國內最先進的工藝,是采用全自動生產線,將鎖裝工藝精減到極致,大致有以下兩種工藝過程:

(1)桶頂落料沖壓成型+大小口同時沖孔翻邊→大小口同時鎖裝

(2)桶頂落料沖壓成型→大小口同時沖孔翻邊+大小口同時鎖裝

第一種是將桶頂落料沖壓成型與大小口同時沖孔翻邊兩個工序合在一臺模具上,采用一臺沖床完成的;第二種是將大小口同時沖孔翻邊與大小口同時鎖裝兩個工序合在一臺模具上,采用一臺沖床完成的。從表面上看,這兩種工藝過程所使用的設備和操作工都差不多,自動化程度也相近似,但從工序質量方面來看,第二種比第一種更好,鎖裝質量和密封性都比第一種有優勢。因為將沖孔與鎖裝放在兩個不同的工序,存在第二次定位問題,容易產生質量偏差,而第二種將沖孔與鎖裝放在同一模具工序上生產,則不會進行二次定位、產生任何偏差,鎖裝質量大大提高。

配合全自動上料和卸料系統,一次鎖裝工藝只需兩臺沖床,生產時最多只需一個操作工。

五、全自動一次鎖裝技術

鑒于目前仍有相當一部分的制桶廠家所生產的鋼桶,其頂蓋封閉器的鎖裝工序仍舊的傳統的人工手動作業,已經嚴重制約了企業的生產效率和生產成本,而且人員的安全得不到保障。各個方面弊病日益顯露。傳統的鎖裝工藝的缺點有以下幾點:

(1)大小法蘭人手送料——安全性低,效率低;

(2)模具制造工藝落后——質量不穩定;

(3)設備模具維護人為因素多——需要專用人員維護;

(4)一套設備多人操作——生產成本增加

鑒于此,我們以公司的技術力量,組成了專業團隊,經過不斷改進,研發并設計制造出鋼桶頂蓋全自動鎖口裝置。

本套裝置經過不同的模塊組合可以實現鋼桶頂蓋沖孔、鎖裝、沖壓字碼等工序一次性完成(也可以分開),而且操作及其簡單,只需一名工人即可完成。

該裝置也可以添加相應設備后擴展為全自動生產線,客戶可以根據自己實際需要靈活選擇。

本套裝置由氣動125噸壓力機(客戶自備)、大法蘭上料振動盤、大法蘭送料機械手、小法蘭上料振動盤、小法蘭送料機械手、專用鎖口組合模和PLC電氣控制系統等組成。

圖6 G2''法蘭送料振動盤

圖7 G2''法蘭送料機械手(伺服控制)

圖8 G3/4''法蘭送料振動盤

圖9 G3/4''法蘭送料機械手(伺服控制)

圖10 沖孔、鎖口專用組合模

圖11 桶頂輸送系統

圖12 電氣控制柜(人機界面)

運行本系統后,大小振動盤和輸送帶將大、小法蘭輸送到指定位置,再由機械手將大、小法蘭分別送入鎖口模中,此時將鋼桶頂蓋送入模具,系統自動沖孔、鎖口。一次性完成鎖裝過程。

我公司研發生產的全自動鎖口模,具有操作簡單、壽命長久、維護簡單、尺寸穩定等諸多優點,是桶廠優化成本及質量的最佳選擇。

所用模具材料均為專用耐磨合金鋼經本公司的專用加工工藝生產而成,使用壽命長久,相比比同類模具壽命提高5倍以上。

用戶只需要提供以下信息,即可定制鎖裝的設備裝置:

1.所需鎖口的頂頂是預卷后,還是預卷之前,以及相應的直徑尺寸;

2.大、小法蘭鎖口之間的孔距尺寸,包括國標尺寸與非標尺寸;

3.所需桶頂的表面狀態要求(如原板、鍍鋅、噴涂)。

考慮到人身設備安全和組合模噸位要求,以及后續設備自動或者部分設備連線,建議組合模全套使用需要125噸氣動式壓力機。沖壓字碼也可以一次性解決。建議型號:JH21-125。

圖13 全自動一次鎖裝生產線

|