|

鋼提桶制造技術及設備的研制

文/黃小林

金屬包裝容器憑借其安全、高情能、應用范圍廣等諸多優點,越來越受到大眾的認可,廣泛用于食品包裝、化工、工藝家居等各行業。從世界范圍來看,金屬包裝行業正朝著工藝自動化、環保化、產品高精尖等方面發展。目前,就金屬包裝行業及相關技術而言,發達國家已經達到了較高的自動化水平,如德、日、法、美等國已走在了行業的前列。隨著我國經濟的騰飛,經濟增長方式必須不斷向注重環保高效的集約型經濟轉變,金屬包裝容器由于其應用范圍廣、環保易用等優點必須迎來發展的黃金時期,其設計與制造也正緊跟國際潮流,向著數字化、自動化、精密化、低成本、功能化、人性化方面發展。

近來,金屬包裝容器消費量逐步提升,綜合市場、資源、發展前景等各方面的因素,以自動化、智能化為主要方向的高速自動化生產線及期關鍵技術的研發成為了目前行業技術發展的方向。同時,運用新型技術來實現金屬包裝容器生產過程中智能控制工藝也成為了促進行業整體水平提升的一股新力量。

在金屬包裝行業相對成熟的發達國家已經實現了印刷及制桶過程的自動化,國內部分有實力的企業也曾引進過類似的自動化生產工藝,如國內已經有了全自動制桶生產線,隨著技術水平不斷提高,已經實現了自動調速產品參數、自動報警、自動檢測、人工投入量少等,但新型自動化制桶設備價格高昂,國內企業難以承受,且其整合度高,雖然在一定程序上提高了制桶質量和效率,但總體而言對我國行業技術水平提升作用有限,加上國外企業的技術壟斷,國內金屬包裝和赤豆無法從根本上擺脫對外技術依賴。

目前,國內依然存在著以手動或半自動型作業設備,生產效率與作業方式均較為落后,但引進新工藝則意味著更高的成本,金屬包裝行業大多企業目前還無力引進國際一流的高精尖設備或工敢。隨著我們經濟向集約型不斷轉變以及人們生活水平與生活理念的轉變,人們對產品外觀、性能、質量、安全等方面的要求也越來越高,越來越多的金屬包裝企業意識到,依照目前的生產工藝已不能適應目前市場需求,新型基于現有技術和設備的智能化升級技術以及智能控制技術的研發勢在必行。

該項目的研發,旨在通過自主研發多工位鋼提桶生產線,提高鋼提桶的生產速度與產品質量,實現節能和效率的雙重提升。圍繞系統自動化智能化、柔性化兩在主題,結合目前有印鐵、制桶、輔助部件等多方面實際生產能力的情況下,走智能化技術路線,通過提升自動化水平及智能化連線升級,提升生產裝備利用率、提升整體生產效率及產品質量水平,實現制桶生產過程的柔性生產。

該項目研發的設備生產線,總體將達到國內領先水平、國外先進水平,突破國內鋼提桶制桶提速的關鍵技術瓶頸,同時該項目產品生產過程中不使用燃煤、減少大量的廢棄物排放,達到降低能耗,節約生產成本,提高經濟效益的效果。對促進我國金屬包裝行業快速發展,提升國際競爭力與影響力有著重要作用。

一、制桶生產多工序互聯工藝

結合國內生產實際,研究最適合的工藝組合、單元加工連接方式,進行工藝優化升級,篩選并優化制桶生產線的各制造單元的配置,建立合理、高效、安全的金屬制桶生產線設備配置模塊。

研發單方向漸進連續成型制造工藝,減少輸送帶的布置,使得整個生產線的行程縮短,提高了生產效率,大大節約占地面積。其生產工藝過程為:片材供送→卷圓縫焊→能身補涂→電磁烘干→風干冷卻→四工位漸進加工(翻邊預卷、漲錐、卷線、漲筋)→輸送→封底→密封檢測→點焊桶耳。

二、研制開發集多工位于一體的自動制桶加工設備

研制多工位組合優化的制桶技術與裝備,取代原有的多臺單機單工位設備,降低能耗,取消中間轉儲環節,提升產品質量穩定及生產效率。

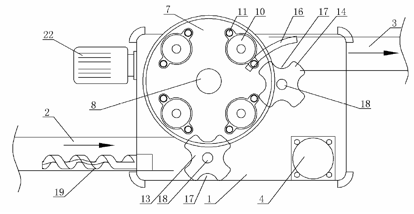

1、四工位加工技術與設備

研究翻邊預卷、漲錐、卷線、漲筋漸進連續成型工藝,完成雙加強筋鋼提桶桶身加工。其中,涉及擴口預卷模、脹錐模、卷線模、脹筋模的多個結構模設計與結構優化,研究攻克模具型線、多個凸輪與半凸輪高效組合機構的設計、脹徑率調節控制等技術難題。

2、雙線三工位加工設備

現有的鋼提桶的需要依次被輸送至擴張模、卷線模、脹筋模的三臺機器的工位上進行擴張、卷線、脹筋,工作效率低,且每臺機器的工位間的輸送需要不同的電機驅動,能耗大。該項目研發雙線三工位加工設備,其將三個工位集中在一臺設備上面,把兩條線的設備合并在一臺機械上相互獨立工作,使得能耗降低20%以上,且顯著提高生產效率。

3、新型免翻轉封底技術與裝置

金屬桶加工過程中其桶體在經過翻邊后需要與桶底實施封底。現在桶體封底為上部封底,即桶底在上部封底,在生產時需將桶身翻轉。桶身翻轉過程中,易發生倒桶、擦漆等諸多問題,從而影響產品質量;同時現在的鋼提桶封底結構,一次只能對一個桶進行封底,桶身翻轉與放置均為人工操作,生產效率低,安全性差。該項目開發新型免翻轉封底技術與裝置,使得鋼提桶無需經過翻轉,即可完成封底,生產效率與產品質量顯著提高。

三、關鍵零部件與設備的動態設備、加工過程模擬與優化

基于設備高速平穩、低噪、耐磨、可靠運行的要求,圍繞重點設備的加工模具、凸輪傳動機構、卷封機構等,綜合動力學分析對機構、設備結構系統進行優化設計等。

脹桶和滾筋是加工中大型金屬桶的關鍵工藝。在此過程中金屬薄板經過拉伸、彎曲、彎折等彈塑性變形,易出現回彈導致的尺寸不準,甚至出現開裂、起皺等缺陷。該項目應用ANYSY/LS-DYNA軟件模擬了20L金屬桶在脹桶和滾筋過程中材料內部及模具內的應力應變,確定了模具與材料間摩擦系數、膨脹壓力、膨脹速率、彎折角度等參數與成型結構效果的關系,分析了缺陷生產的原因及其控制方法,優化模具結構和工藝參數。

四、研發制造集成技術,實現制桶的高速生產與柔性生產

在完成單元關鍵技術研究突破的基礎上,進一步研究過程控制模型、狀態監控及評估,確定制桶智能控制結構模型中各個功能模塊的功能,建立并完善整條制桶生產線的自動化控制系統;通過優化控制系統與過程狀態檢測系統,實現金屬桶成型及性能在線檢測自動化。

五、基于機械視覺的金屬制桶焊縫缺陷檢測系統

研究設計了基于機器視覺的金屬制桶焊縫缺陷檢測系統。系統通過對相機采集的原始圖預處理,提取焊縫核心區域,進而采用波形檢測算法對焊縫進行缺陷檢測。具體工作內容包括:首先,針焊縫缺陷在線檢測要求設計了硬件結構,同時搭建了軟件整體框架。其中軟件算法主要包括焊縫核心區域提取與缺陷判別兩部分。根據缺陷特征及成因,將缺陷類型分為焊渣、焊穿、虛焊與熔焊四類;對原始焊縫圖像預處理。采用幾何圖形算法對焊縫圖像旋轉,通過圖像質心算法獲取焊縫水平位置并對期矯正,從而提取出準確的焊縫核心區域,減少部分偽缺陷信息干擾;最后,針對焊縫缺陷類型特點,提出波形檢測算法用于缺陷判別,并通過標準差計算與一階差分計算,排除兩端焊縫干擾信息并檢測焊縫缺陷。

三、結論

目前國際上僅有瑞士Soudronic、法國Sabatier等公司擁有2000只/小時以上產能的鋼提桶制桶生產線技術,并形成市場壟斷。除該項目外,國內尚無其它企業推出過類似產品。

與國內外同類產品的技術性能指標等比較

| 類型 |

單通道鋼提桶生產線 |

雙通道鋼提桶生產線 |

國外先進生產線 |

額定產能(只/小時) |

1500~1800 |

2500~2700 |

2500~3000 |

整機效率(%) |

95 |

95 |

95 |

產品成品率(%) |

99.75 |

99.75 |

99.75 |

桶坯損耗率(%) |

0.2 |

0.2 |

0.2 |

桶損率(%) |

0.05 |

0.04 |

0.03 |

單套價格(萬元) |

240 |

320 |

980 |

該項目的實施成功,技術上已突破國內鋼提桶制桶提速的關鍵技術瓶頸,達到國內領先水平;動力設計上,通過各個部件間的智能組合連接并在各個動力環節配備使用變頻器件,充分考慮了綠色節能,有效降低生產成本;此外在提高產品生產效率的同時,改進產品的成型工藝,達到質量與效率的雙重提升;在淘汰落后工藝、加快自動化進程、節能降耗、技術管理、人才培養、知識產權等方面發揮了重大作用。

該項目的研發,能夠實現從購買裝備到自主研發設計、加工裝配、調試的轉變,對現在設備的最大化合理利用;在操作上,采用智能觸摸控制技術,通過主控盤實現對多工位的綜合控制,與原有生產工藝相比,單位產量成本下降5%以上,勞動力投入量為原來的1/3~1/4,大幅度降低了勞動生產力成本;生產效率上,由原來的18~25只/分鐘,提升到25~35只/分鐘,產能提升近50%,且質量穩定,實現了產能與產品質量的大幅度提升。

該項目對提升金屬包裝行業自動化制桶技術整體水平、掌握核心技術、提升國際況爭力與影響力等將發揮重要作用。

|