|

鋼桶點焊縫焊控制技術評述

文/鮑力立

【編者按】本文介紹在鋼桶點焊和縫焊工序生產時,各種熱循環和壓力循環及其適用范圍;詳述了高精度網絡電壓補償控制恒流控制技術,以及有關正確選擇、使用各種控制器的某些問題。

點焊、縫焊是鋼桶生產中的主要工藝,在鋼桶的桶身縫焊、封閉器點焊等工序中都是國際通用的加工工藝,所以應用最為廣泛。

影響點焊和縫焊質量的因素是多方面的,諸如材質、工藝和工裝等。不過,在一般生產條件下,材質、工藝和工裝等一經確定不會經常變化。因此,影響焊接質量的主要原因是焊接工藝參數的波動。為了保證良好的焊接質量,應當了解、研究點焊和縫焊的控制技術。

一、點焊、縫焊的控制對象

1、點焊和縫焊控制三要素

點焊和縫焊時的電流、電極壓力和通電或加壓時間以及電極直徑(對于縫焊取滾輪厚度),是影響焊接質量的主要工藝參數。其中電極直徑隨著焊點數的增加而擴大,是可以預見的,又時刻處于操作者的目視中。因此,電流I、壓力P和時間t構成了點焊控制的三要素。

這三個要素的組合產生了點焊和縫焊過程的各種熱循環和力循環。現簡介如下:

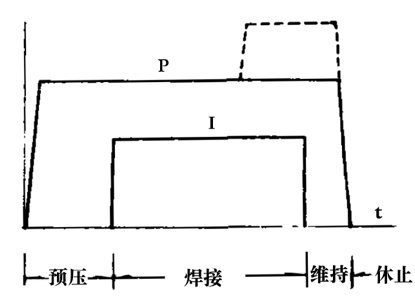

基本循環(圖1)包含預壓、焊接、維持和休止四工步。只有在焊接工步中才有電流通過。基本循環的電極名義壓力是恒定的,圖中壓力曲線的虛線部分表示在焊接結束時增加壓力以進行鍛壓,已不屬于基本力循環。基本循環用于一般結構的焊接。

圖1 基本循環

多脈沖循環:基本循環中的焊接工步采用脈沖通電方式即為多脈沖循環。最常見的是雙脈沖循環,又稱為二次脈沖循環。這種循環多用于鋼桶封閉器的點焊和凸焊。

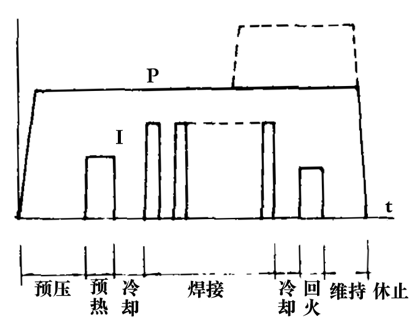

帶預熱及回火電流脈沖的熱循環:該循環共有八工步,即在基本循環的焊接工步前后分別增加預熱、冷卻和冷卻、回火工步(圖2)。預熱、焊接和回火工步都有電流通過,一般情況下,這三個工步中電流大小互不相同,且焊接工步本身又可采用多脈沖通電。帶有預熱及回火電流脈沖的循環多用于中碳鋼、合金結構鋼以及其它可熱處理強化的材料,也常用于鋼桶封閉器的焊接。

圖2 帶預熱及回火脈沖的熱循環

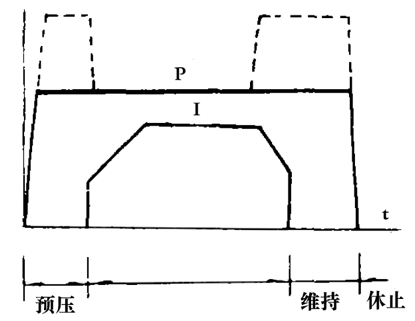

電流緩升緩降的熱循環:這種循環的焊接工步中電流的通斷具有漸變的特征。其緩升和緩降一般采用線性方式,也有采用指數曲線的(圖3),當然也可以控制成為只用緩升段而不用緩降段的。這種熱循環多用于鍍層鋼板的焊接以及熱軋酸洗鋼板的焊接。

圖3 電流緩升緩降熱循環

關于力的循環可分類為:

(1)壓力不變循環。從預壓到維持工步的電極壓力始終不變。

(2)壓力變化循環。一般又可分為增加壓力方式和“馬鞍”式兩種,見圖1和圖3。

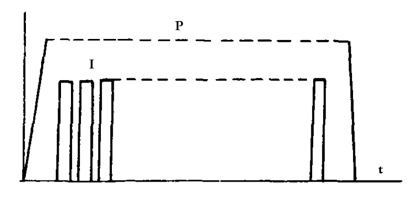

縫循循環(圖4):縫焊過程可以看成是互相重疊的焊點連續點焊的過程。其熱循環與力循環與點焊的基本循環相似。

圖4 縫焊循環

2、焊接三要素的控制精度

電流I:根據焦耳-楞次定律,電流I是影響點焊和縫焊的最重要的因素。鋼桶生產中點焊、縫焊所用的電流一般在10~15KA。影響電流控制準確性的主要干擾因素是網絡電壓波動;焊接回路感抗的變化;焊接板材厚度和層數的變化及已焊焊點的分流等。對于焊接電流的控制要求在以上諸多干擾存在時仍能保證焊接電流的穩定,其變化率不超過5%;不超過3%是較高要求,也是鋼桶生產中通常的要求。對于某個單項干擾因素,焊接電流的變化應要求不大于2%,這也是國外焊接控制的較好水平。

時間t:點焊各工步的時間一般以周波為單位。我國電網的頻率是50周波。時間的波動來自于計時電路參數的變化,網絡電壓的波動等。如果采用計數電路,以電網周波計時可以做到誤差為零。鋼桶焊接中一般容許時間誤差為10%,重要零件應要求時間誤差為零。

壓力P:壓力P是焊接設備的加壓機構氣缸、油缸或杠桿等通過電極加在焊接處的力,以KN(千牛頓)表示。壓力的波動來自于壓力源(壓縮空氣、壓力油等)的波動以及加壓機構摩擦力的變化等。對于壓力的變化,一般應取限制在10%以內,較高的要求是5%以內。

3、三要素與焊接性能的關系

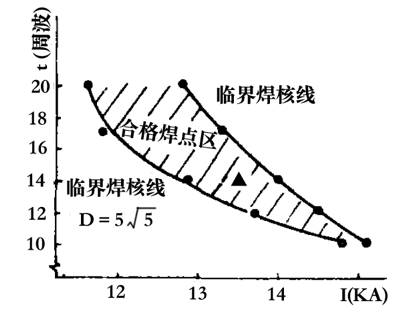

電流、時間和壓力三要素與材料的焊接性能的關系可以通過焊接性能圖表示。圖5是低碳鋼冷軋板點焊焊接性能圖的一個例子。由圖可見,電流與通電時間的不同組合產生了三個區域。上方是焊接飛濺區,焊接性能差。中間斜線部分是合格焊點區,焊接性能好,可在該區間選用生產規范。我們推薦其中“▲”部分作為生產用規范。斜線區間越寬表示材料的焊接性能越好。下方是焊接熱量不足區間,該區間的焊點沒有足夠的強度。

圖5 低碳鋼冷軋鋼板焊接性能

電極壓力增大,圖中的斜線區將右移,電極壓力減小則左移,斜線區的寬窄也將略有變化,其形狀則大體上得以保持。

如果以壓力和時間或是電流和壓力作為坐標軸,也可以得到另外形式的焊接性能圖,此處不多分析了。

二、點焊、縫焊控制器的一般組成

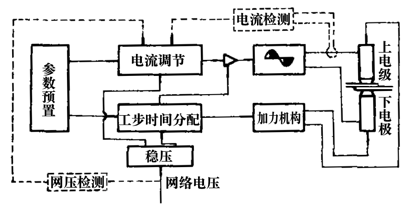

圖6表示點焊控制的一般組成。圖中的參數預置的外在表現就是控制器的面板,通過它置入所有工步的時間,電流(或熱量)和壓力變化的參數。置數的方式可以是旋鈕式或數字式(數字鍵或數字撥盤)。圖中將電流反饋和電壓補償環節均用虛線表示,在一般控制器中往往只有其中一種,只有高性能的控制器才會同時具備這兩種功能,以便用戶在實際使用中自行選擇。加壓機構一般是氣缸或油缸及其傳動裝置。電流控制是通過調節焊接主電流晶閘管的導通角來實現的。

圖6 點焊控制器的一般組成

三、電壓補償型點焊、縫焊控制器

1、模似式電壓補償型控制器

這種控制器在我國應用最多。其電壓補償情度為網絡電壓變化10%時焊接電流的變化不大于5%。而時間控制精度可以做到誤差為零。但它們都沒有線性熱量控制功能。其控制各種熱循環和力循環的功能因機型而異。

2、數字式電壓補償型點焊控制器

這是一種高精度的點焊控制器,其電壓補償精度可達到網壓變化20%時,焊接電流變化不超過2~3%的水平。國外高性能的控制器,可以達到2%的水平。國內目前也已經有了這類產品。

要實現高精度的電壓補償必須以線性熱量控制為基礎,必然要采用微機控制技術。

熱量在點焊控制技術中是一個專門術語,不同于物理學中的熱量概念。

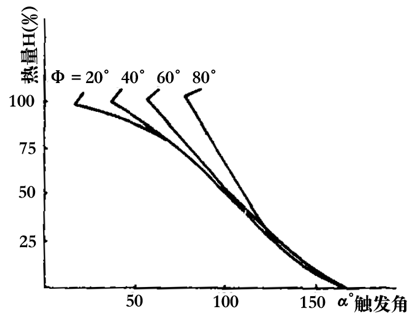

以焊接主電路中晶閘管完全導通時的電流為100,某一導通角所對應的電流有效值與全導通時電流有效值之比稱為點焊時的熱量。因此熱量是晶閘管的工作函數,又稱為熱量函數(圖7),該熱量函數又以焊接回路的功率因數角為參數變量。線性熱量控制而是按百分數字對熱量進行精確控制,給定的熱量與實際焊接電流之間是線性關系。

圖7 熱量函數

要實現網絡電壓變化的精確數字式補償,就要將多個功率因數角為參變量的一組熱量函數以數據表形式存入微機型點焊控制器中。焊接時每個周波(或半周波)都要檢測網絡電壓,如果網壓變化為負向的(如-10%),控制器自動減小觸發角,使熱量增加10%,以保證實際焊接電流值不變。

四、恒電流型點焊、縫焊控制器

恒流型點焊控制器,不但可以解決一般工廠中最常見的網壓波動問題,而且還可解決鋼桶焊接中長臂焊回路感抗變化大而影響焊接質量的問題。但是恒流解決不了因焊點互相距離較近導致分流影響質量的問題。

早年的恒流型點縫焊控制器曾經采用過模擬電子線路其效果不理想。現在的恒流控制器基本都用上了微機控制技術,也同樣要采用線性熱量控制技術(參見圖6)。操作者從焊接參數預置給定焊接電流,焊接時逐個周波(或半年周波)地檢測焊接電流的有效值反饋給控制器的心臟——微處理機,由微處理機根據內存的熱量函數自動調整下一個周波(或半周)的觸發角α,使預期的下一個周波(或半周)的電流趨于給定值。

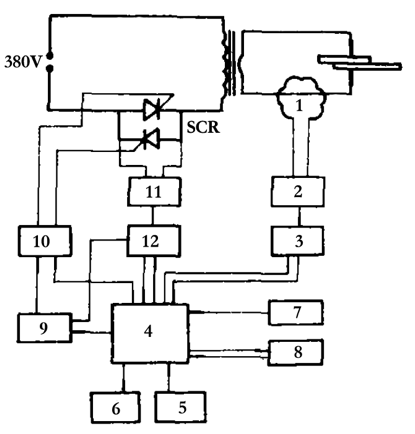

作為參考,圖8展示了一個恒電流點焊、縫焊控制器的框圖。電流傳感器1(羅果夫斯基線圖)檢測出焊接電流的微分信號,經積分器2,模數轉換器3送入微處理機4進行采樣和計算,得到實際電流有效值。由鍵盤5設置要求的恒定電流值,記憶在隨機存儲器8中,電流控制曲線則存在只讀存儲器7中。微處理機根據當時的觸發角和側得的電流與給定電流之差,計算得出下一擊波的晶閘管觸發角,經定時器9與觸發電路10輸出。11是電流零點脈沖發生器,12是脈沖鑒別器。這種恒流控制器一般可將電流穩定在3%以內。

圖8 恒電流點縫焊控制器框圖

五、焊點(縫)物理狀態監控技術

前面已經介紹了控制點(縫)焊工藝參數以保證焊接質量,這在許多場合是行之有效的。但它既不是唯一的方法,也不能全部克服影響質量的各種干擾因素的影響。

針對這種情況發展了焊點物理狀態監控技術。所謂物理狀態監系指焊點在成長過程中伴隨著一些物理量的有規律的變化以控制焊接質量。這種物理量的狀態與點焊質量的聯系往往比工藝參數更緊密,也更具內在聯系。焊點的電陰、溫度、熱膨脹量等都可以成為這種物理量。下面簡介兩種方法:

1、動態電阻監控技術

所謂動態電阻指的是點焊時工件之間焊接區的電阻,因為它隨著焊接通電過程而變化,故稱為動態電阻。這種監控技術是利用點焊過程中動態電阻變化的規律,控制電阻變化曲線上某些特征值或跟隨預置的典型曲線以控制焊點質量的一種方法。這種方法對于低碳鋼、不銹鋼、低合金鋼等材料有較好的適應性。它在國外已有應用,效果很好,因監控技術較復雜,在國內尚未廣泛應用。

2、熱膨脹量監控技術

點焊過程中金屬因受熱而產生體積膨脹,特別是金屬熔化變成液態時何種明顯增加。而熔化金屬周圍有冷態金屬包圍,在電極軸線方向上,盡管有電極壓力存在,因冷態金屬很薄,于是液態金屬只能朝這一方向膨脹,即所謂電極位移。電極位移量有大小反映了焊點熔核的大小。這種監控方法又稱為電極位移監控。主要監控參數有初始位移速度(ds/dt)和最大位移量(Sm)。可聯合監控這兩個參數,也可以僅監控Sm,該法要求焊機剛性要好,位移傳感器精度要高。該技術目前在國內鋼桶生產中還沒有廣泛應用。

六、幾個特殊問題

1、第一半波觸發角

國內外許多點焊控制器的說明書都規定電流導通的第1半波觸發角為85~89°,第1半波的導通角(熱量)是固定的,不能調節,而隨后各周波的熱量則是可調的。一般的解釋是第1半波觸發角設定為85~89°有利于快速建立焊接變壓器的磁通,減少過渡過程的沖擊電流。這一點對于高導磁硅鋼片繞制鐵芯的變壓器特別有利。

2、功率因數自適應

從前述圖7可知熱量H與觸發角Φ的關系極大地受到焊接回路功率因數(Φ角)的影響。不同焊機的功率因數角差異很大。固定式點焊機根據機臂長度不同Φ角約為45~65°,懸掛式點焊機的Φ角約為55~65°。次級整流式點焊機的Φ角約為20~30°,而且工件在機臂或鉗口中的位置也可影響Φ角改變4~5°。因此許多點焊控制器開發了功率因數自適應功能。如果沒有這一功能,熱量控制是極不準確的,且容易出現單管導通、燒壞晶閘管等嚴重事故,它不能充分發揮焊機的容量。因此,選用焊接控制器型號時應充分注意是否具備功率因數自適應的功能。

|