|

鋼桶輔件多模沖壓工藝研究

文/黃小林

金屬包裝是中國都市型工業的重要組成部分,以其特有的加固性、密封保藏性、金屬裝飾魅力而成為不可替代的傳統包裝方式。其產值約占中國包裝工業總產值的10%,主要為食品、罐頭、飲料、油脂、化工、醫藥及化妝品和出口禮品包裝等行業提供配套服務。據中國包裝聯合會金屬容器委員會有關報告顯示,我國已成為世界第二金屬包裝大國,我國金屬包裝業尚有巨大發展空間,新的上市公司和龍頭企業不斷涌現,企業現代化水平越來越高。

在金屬容器制造領域,發達國家已經達到了較高的自動化水平,近年來我國金屬印刷及制桶技術也呈現欣欣向榮、不斷發展的局面。作為金屬容器必不可少的輔助部件,因其工序較多、材料成型難度較高而對生產制造提出了較高的技術要求。

近年來,金屬包裝容器消費量逐步提升,綜合市場、資源、發展前景等各方面的因素,以自動化、智能化為主要方向的高速自動化生產線及其關鍵技術的研發成為了目前行業技術發展的方向。

在金屬包裝行業相對成熟的發達國家已經實現了制桶過程的自動化,國內部分有實力的企業也曾引進過類似的自動化生產工藝,并且也出現了全自動制桶生產工藝及設備。目前,國內依然存在著大量手動或半自動型作業設備,生產效率與作業方式均較為落后,但引進新工藝則意味著更高的成本,金屬包裝行業大多企業目前還無力引進國際一流的高精尖設備或工藝。隨著我們經濟方式向集約型不斷轉變以及人們生活水平與生活理念的轉變,人們對產品外觀、性能、質量、安全等方面的要求也越來越高,越來越多的金屬包裝行業企業感覺到,依照目前的生產工藝,已經越來越達不到市場的要求了,新型基于現有技術和設備的智能化升級技術以及智能控制技術的研發勢在必行。

在本項目立項前,公司在輔助部件生產線智能化、設備設計加工制造等方面已經取得技術突破,以往項目的經驗積累為本項目研發提供了參考依據。研發中心近年來的創新成果為本項目奠定了基礎。多模卷沖生產裝備研發采用卷料生產,代替傳統卷料經整平工序后進行輔料沖壓的生產方式,節省整平工序,在縮短產品生產周期、降低單位產品能耗、減少員工投入上有極大突破,同時采用的多模沖壓工藝,改變單模沖壓每次只生產一個產品的現狀,在提高產品生產效率方面非常明顯。基于多模卷沖生產裝備的上述特點,生產線將得到規模化推廣,對提高公司市場競爭力起到較大作用,市場前景廣闊。對提高國內金屬包裝容器生產設備的智能自動化程度行起到較好效果。

本項目的研發,一方面能夠實現對現有設備的升級改造,突破其原有的產能限制,最大化合理利用;另一方面在降低人工勞動強度的同時,達到產品質量及穩定性的大幅度提升。通過本項目的實施,能夠大幅提高公司生產效率和產能,在節約勞動力資源、節約原材料、節約能源等方面也具有突出意義。本項目大膽的將馬口鐵卷料送料沖壓技術引入金屬容器輔助部件生產工藝中,實現生產能力成倍提升,對于今后標準化配件項目的推廣實施,對提升我國金屬包裝容器中輔助配件的標準化進程具有重要的引導作用。

該項目主要技術創新有以下幾點:

1、全自動數控卷料連續送料系統

本項目研發罐蓋/底鋼卷直接自動開卷沖壓技術與設備,國內首次運用卷沖、多模技術,實現各規格輔助部件高速自動化生產新工藝,降低中間產品的轉移,提升產品成品的穩定性。基于馬口鐵卷料自動化送料系統,送料平穩、準確、速度能夠滿足高速沖壓需求,實現對馬口鐵的整卷精確送料;實現了卷料的直接輸送、沖壓,轉向的送料方式也節省了整個裝置的排布空間,使得送料更加穩定,

不僅提高了生產效率,設備運行的穩定性也更高。

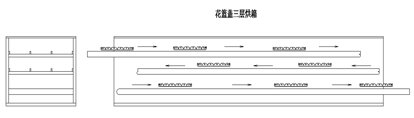

2、交替式相切型多模系統

交替式相切型多模系統,研發設計多排模同時陣列式運行,通過頭道與成型工藝間的磨合,實現兩者速度的最大化,實現多模沖壓。將片狀鋼板放卷后向模具進行輸送;模具具有三個沖壓工位,首先由第一沖壓工位對卷料鋼板的中部沖壓,然后二三工位同時對卷料鋼板的左右進行沖壓,完成落料;從第二、第三沖壓工位沖壓成型的料件左、右側與卷料鋼板的兩個相鄰邊沿相切;最后將料件輸送出去。

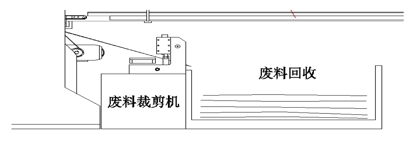

3、新型廢料連續處理技術

解決在卷料沖壓過程中如何處理廢料,送料、退料效率高,送料、退料方位準確,完全實現送料、退料自動化的同時大大的提高沖壓的生產效率。接料桿鉤住廢料,收料架移動收回廢料,其結構簡單,使用方便,自動化程度高,同時減少了勞動力,而且使得設備運行更加穩定,減少了生產危險。

4、多模多通道注膠工藝

多模注膠工藝,開發多噴頭多通道注膠新技術,以適應超高速沖壓裝備的生產速度,實現注膠速度大幅提升。三模注膠機的驅動結構,其一次動作可以完成三個花籃蓋的注膠,且單次注膠工作周期縮短,提高了花籃蓋的注膠效率,滿足現代化生產需求。多通道多層烘烤工藝,開發多通道多層烘箱新技術,以適應超高速沖壓裝備的生產速度,實現烘烤速度大幅提升。

5、關鍵零部件與設備的動態設計、加工過程模擬與優化

重點罐蓋、罐底沖壓、多工位組合優化的制罐技術與設備,重點針對傳動機構、供送機構、機架等,基于設備高速、平穩、低噪、耐磨、可靠運行的要求,對各機構及關鍵零部件進行結構設計與建模,建立機構動力學模型,進行動力學分析;采用有限元分析技術,對整機、部件和關鍵零件進行模態分析和動載荷作用下的剛強度分析;綜合動力學模型和有限元分析技術,采用多目標、多參數優化設計方法,對設備結構系統進行優化設計,重點解決設備結構的輕量化、驅動凸輪的結構與形線優化、高速運行平穩性可靠性等。

有待進一步解決的問題:

目前國內外鋼提桶輔助部件生產速度一般都在30~45個/分鐘,本項目研發的設備高于國內水平,目前正在使用的3 條鋼提桶輔助部件生產線均超過國內外最高生產速度,最大可達105個/分鐘,但受限于局部生產制造環節,當前只能達到80個/分。如何從80個/分鐘向105個/分鐘是本項目的一個重大技術難點。

速度提升的問題主要包含以下兩方面:

(1)電氣控制方面。當前行業內所使用的電氣元件已經遠超于國內的常規水平,但是離國外的領先水平仍有一定差距,因此突破電氣控制設計的瓶頸,也是克服提速的一大難題。

(2)注膠方面。由于當前鋼提桶底蓋密封膠固化周期較長,成為多模卷沖提速的一個瓶頸,因此采用新的密封膠固化工藝,有效解決固化周期長的劣勢,也是未來整套裝備提速的關鍵因素。

|