|

金屬包裝用薄鋼板高精度剪切裝置

文/劉秋珍

金屬包裝用薄鋼板高精度剪切裝置,是集自動化、信息化、便捷化、智能化于一體的裝置。以自動化代替人工生產,更加準確高效,節約人力節省人工成本,從長遠生產的角度上講,總成本更低,采用組態王網絡控制,通過人機交互控制形成了一套信息網絡,可實時管理控制整條生產線的生產狀況,可實現遠程控制及遠程監控生產。為了組裝與運輸的便捷,機組中每臺機器相連接,卻又彼此互不影響,即單獨拿出某臺機器,認可完成與其相對應工序的工作。金屬包裝用薄鋼板高精度剪切裝置為制罐行業中的剪板生產提供了新的發展思路,同時也是制造行業中的一項進步。另外減少鋼材的使用還可以間接減少煉鋼產生的粉塵、一氧化碳、二氧化硫、氮氧化物、揮發酚類、氰化物、懸浮物、廢鋼渣等排放,降低污染物對水源、大氣、和人類呼吸系統的危害,這些對人類產生的益處難以估量。

本項目擬研究開發具有自主知識產權的金屬包裝用薄鋼板高精度剪切裝置。已獲得實用新型專利10項,發明專利3項。

研發核心內容主要包括三個方面:

(1)系統的機械裝置 根據產品設計的工藝流程,在精細化加工及流程再造等方面創新性開展設計,達到國內領先及國際先進水平;

(2)自動化控制 系統采用PLC控制系統,實現高度自動化控制,提高生產效率及產品品質;

(3)信息化管理 采用當前流行的現場總線技術,進行底層信息收集,建立產品信息庫,實現企業的信息化管理。

一、自動送料機的設計

1、自動送料機的應用及原理

圖1 氣動送料裝置

高精度剪板裝置中的自動送料裝置則是一套自主研發創新的機構。其工作原理以雙桿氣缸作為原動件帶動真空氣缸,雙桿氣缸的伸長帶動聯動板沿著滑桿運動,聯動板上安裝的真空氣缸通過電磁閥的控制來完成吸料、傳料、放料這一過程。其平面示意圖如圖1。在高精度剪板裝置中,電信號控制主要用于調節送料工作臺的微動提升,隨著板料不斷被運送至自動運料機,工作臺上的板料高度將不斷降低,進而離氣缸越來越遠,甚至超出氣缸工作范圍。所以送料工作臺要進行不斷地微動提升。當所有板料被運送后,形成自動報警,提示添加或更換板料。送料工作臺上方有裝有兩只光電開關A 和接近開關B。光電開關A對應照射壓料板頂桿,壓料板會隨著板料的高度降低而降低,當下降到光電開關A不能照射到頂桿的時候,形成一個電信號,自動控制升降臺微量上升。接近開關B安裝位于板料正上方,當工作臺上的板料全部運送后,接近開關B 發出電信號使警鈴報警提示操作人員添加或更換板料。光電開關A 和接近開關B 安裝及工作示意圖如圖2。

圖2 光電開關和接近開關示意圖

2、自動送料機的創新設計

除了氣動送料裝置的創新設計外,高精度剪板裝置中的送料機在傳統送料機的基礎上對于物料擺放、調整的方面也做了創新的改動。自動送料機是高精度剪切裝置的第一部分,同時也是剪板工作的起始處。由于不同板料之間的尺寸變化、擺放位置等因素會影響到送料的順利進行,成堆板料的重量使板料本身不易被調整,只有通過調整工作臺的方式來完成。傳統送料機的調整方式是在工作臺橫向進料方向多以使用絲杠機構配以手柄人工調整,而工作臺縱向進料方向則是人工使用撬杠搬撬調整。其弊端為費時費力,調整起來不方便。全自動剪板機中的自動送料機解決了這一問題。改進方式為:橫向進料方向,在原有的絲杠機構上加裝一個電機,以齒輪傳動方式進行傳動,電機控制電路為正反轉連鎖電路,其電路圖如下圖3。

圖3 電路圖

3、電機正反轉聯鎖控制電路圖

送料工作臺縱向進料方向調整也做了改進,在每根輥軸上添加了鏈輪,同樣以一臺電機作為動力源,并配以正反轉聯鎖控制電路。自動送料機工作臺處的改動,可以極大的節省人力物力,同時也方便操作人員安放調整板料位置,提高了生產效率,實現了自動化調整。

二、自動運料機檢測部分

在運料機上,裝有雙張檢測儀器,對板料進行檢測,控制使送料機上傳送過來的板料都為單張無重疊板料。為使推料板能夠較精確的承接并推動板料,在運料機上安裝有光電開關和接近開關分別對板料的位置及推料板的位置進行測位,通過變頻器調整電機轉速來找到合理的推料位置和電機轉速。

三、剪板機的創新改進

1、對壓雙軸裝置

高精度剪切裝置是在杭州恒立機械生產的圓刀剪板機(圓剪機)的基礎上進行創新設計的。板料從運料機出來進入圓剪機的刀口需要一段距離,這段距離是圓剪機自身外形缺陷所導致的,高精度剪切裝置就是要把這個缺陷彌補以便于料機形成對接。在設計時,合理的利用了圓剪機的進料凸臺,安裝了一套對壓雙軸裝置。主動軸由伺服電機通過皮帶傳動而轉動,再通過齒輪傳動帶動從動軸,傳動比為1,兩軸具有相同的轉速,并且轉速與圓剪機刀軸的轉速相同。當板料經由運料機進入兩軸間隙時,被兩軸帶動而具有與軸外邊緣相同的線速度,通過雙軸裝置的板料部分,經過一段撐料板進入圓剪機刀口進行裁剪。圓剪機刀軸上的到已事先調好刀距來裁剪出我們需要的尺寸。

2、板料導正裝置

剪板整齊的一項必要條件是進入剪板機的板料擺放一定要正,這也是人工裁剪時容易忽略的重要環節,人工裁剪無法像機器一樣使每張板料偏斜的誤差降到最低。高精度剪切裝置設計了板料自動導正調整裝置,使板料進入圓剪機刀口之前被校正,這樣裁出來的板料才會更整齊、更標準。自動到正裝置是裝在板料運送臺兩側的兩臺直線電機,將加工出的圓臺型擋頭安裝固定在直線電機上,并配有彈簧裝置。如圖4,對于不同的板料可以調節電機使圓臺擋頭前后移動調整位置,在擋頭的調節下,板料會自動校正至擺正。

圖4 調節機構

四、自動分料設計

經過裁剪的板料分為兩部分,分別是我們需要的成料部分,和板料留空的廢料部分,如圖5所示。那么把成料與廢料分開,并將成料與成料分開是設計分料機的目的,如圖6所示。

圖5 板料裁剪示意圖

圖6 分料平俯視圖

由于分料臺的形狀設計,廢料離開剪板機會落入廢料收集口中,而成料的分料方式則是由分料機上安裝的山形凸棱,剪好的板料會在凸棱上被分開,在傳送帶摩擦力和自身重力的作用下,從凸棱上滑落至各自軌道中,就完成了成料的分料。分料示意圖如圖7所示。

圖7 分料原理示意圖

五、自動收料機

與自動送料機相同,收料機同樣在印鐵中有著廣泛的應用,無論是開平還是印刷,收料機都是必不可少的機器。

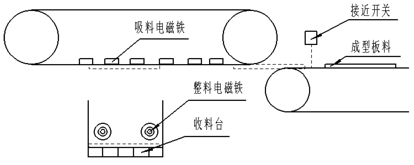

成型板料運至收料機的過程,觸發接近開關,程序啟動伺服電機和吸料電磁鐵,將成型的板料運至收料臺上方。通過脈沖與通電時長的設定,達到指定位置的成型板料會被釋放,垂直落到工作臺上。由于下落過程中板料會因空氣阻力影響的緣故,無法整齊的疊落在一起。收料臺兩側安裝有整料電磁鐵,當一定數量的成型板料落下后,整料電磁鐵接收信號自動通電2秒。這樣就完成了成型板料的整理,使板料可以擺放整齊。其工作示意圖如圖8。

圖8 收料機收料整料示意圖

高精度剪切裝置的全自動收料機在原有基礎上,增添了更多信息化智能化的設計。例如人機操作界面既方便了工人的操作還能實時監控板料的經過路線,并可以清楚的看到生產過程中是否出現故障。LED 顯示屏更是將所裁板料的種類、名稱、和相關尺寸信息直觀的呈現出來。

六、總結

金屬包裝用薄鋼板高精度剪切裝置,是集自動化、信息化、便捷化、智能化于一體的裝置。以自動化代替人工生產,更加準確高效,節約人力節省人工成本,從長遠生產的角度上講,總成本更低,采用組態王網絡控制,通過人機交互控制形成了一套信息網絡,可實時管理控制整條生產線的生產狀況,可實現遠程控制及遠程監控生產。為了組裝與運輸的便捷,機組中每臺機器相連接,卻又彼此互不影響,即單獨拿出某臺機器,認可完成與其相對應工序的工作。金屬包裝用薄鋼板高精度剪切裝置為制罐行業中的剪板生產提供了新的發展思路,同時也是制造行業中的一項進步。

雖然科學技術在創造工業文明的物質成就過程中的作用確實居功至偉,顯示了無與倫比的“魔力”,但是科學技術本身具有巨大的局限性。例如本項目的金屬包裝用薄鋼板高精度剪切裝置,具有剪切精度高、操作方便、節省人工成本、信息化程度高、自動化程度高、長遠成本低等優勢;但也存在一些不足,就是剪切是單向的,目前只適用于大桶板料的剪切,或開平板料的修正;所以科技創新要持續不斷的進行,盡快實現小桶料的剪切。

任何科學認識都是相對的,科學認識的過程實際上是一個不斷試錯的過程。對于工業文明來說,科技的迅猛發展成就了工業文明在物質文明上的輝煌,實現科技的人性化,將科技應用于對人類有益的事業,是現代工業社會面臨的一大現實課題。

|