|

鋼塑復合桶塑料內膽注塑模設計

文/王文鳳

最近,我廠為日本某公司設計、制造了容積為12升的高壓聚乙稀塑料內膽桶注塑模。桶的口徑為270mm。桶高260mm,壁厚1.6mm,比國內一般同類桶壁為薄。對于這種大型薄壁塑料模具,設計之前對塑件圖紙進行了分析,認為在生產過程中可能產生下列問題:

1、由于腔深、型芯長,可能會因型腔、型芯不同心而造成塑料壁厚薄不均,從而造成成型困難,廢品率高。這一點對薄壁桶體尤為重要。

2、該模具僅型腔、型芯裝配后尺寸約為Φ600×460mm,屬大型模具,因此必須有良好的冷卻系統,以保證塑料不變形,提高生產率。

3、型芯表面積2092cm2,根據公式計算,初始包緊力約為18.3噸,頂出時間很可能使塑件產生裂紋或變形。

4、頂出機構如采用常規的機械頂出,模具必更加龐大、笨重、機床行程不夠,無法安裝。

5、脫膜時型芯外可能形成真空,增大脫模力。

針對上述可能出現的問題,我們采用了以下措施:

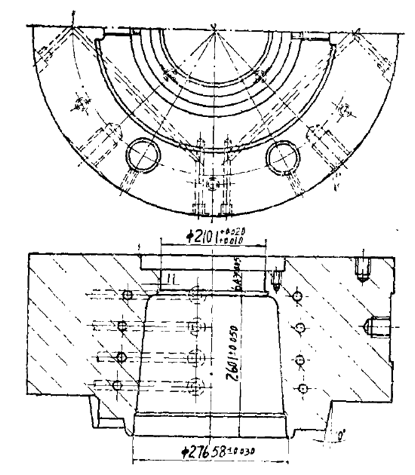

1、由于模具尺寸大,自重走過一噸,僅型腔、型芯兩件重達850kg。設計時在通常?、定模以導柱、導套定位的基礎上,又采取了動定模錐面定位,以確保型腔、型芯的同軸度(見圖1)。

圖1 塑料桶注射模

1、型芯上鑲塊;2、氣動閥;3、定模鑲件;4、定模固定板;

5、氣動閥;6、型腔;7、型芯主體;8、氣缸;9、側芯;

10、動模固定板;11、型芯鑲環;12、密封圈

2、型腔、型芯的冷卻設計

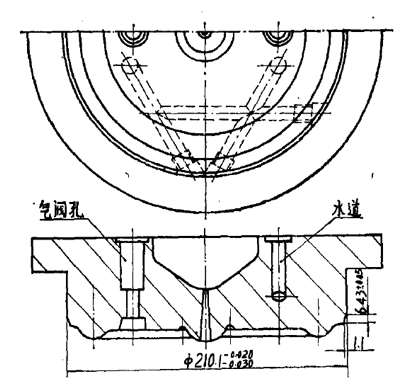

(1)型腔:由于型腔體積達Φ600×300mm,設計時在桶身部分高度上采取了上下四排環型水道冷卻(見圖2)。在用以成型桶底的定模鑲件上,同樣采用環型水道冷卻(見圖3),水流的進出口設計在定模固定板上,鑲件與定模因定板之間由橡膠密封圈密封,

圖2 型腔

圖3 定模鑲件

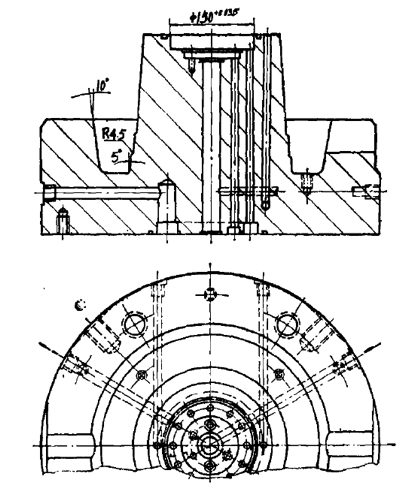

(2)型芯:型芯冷卻采用中間有一主水道進水,然后沿圓周均布分成12個分水道出水,最后匯成一處流出,從而使型芯各處得得充分冷卻,整個模具的溫度場比較均勻(見圖4)。

圖4 型芯主體

3、由于本模具若采用常規的機械頂出機構,將會大大增加模具高度,無法與機床的裝模高度、最大行程相匹配,因此設計了氣動頂出裝置(見圖1)。開模時由氣道進壓縮空氣,推動氣動閥5,使塑件頂出一定距離,然后由機械手取下塑件。同時,由于采用氣動頂出,可以破壞型芯外的真空,使其易于脫模。

4、由于冷卻系統及氣動頂出的需要,型芯設計成上下兩段。氣動頂出閥裝在型芯鑲件上,進氣道設計在動模固定板10上。

在定模鑲件上也設計了兩個氣動頂出閥,以免塑件留在型腔內。進氣道設計在定模固定板4上。

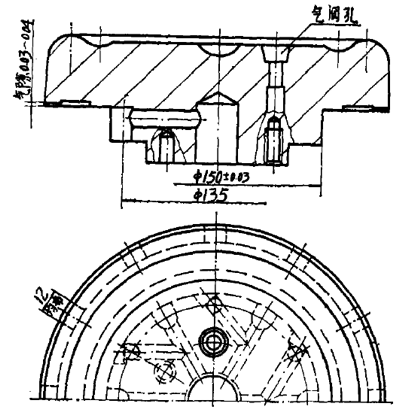

5、為克服包緊力大造成的頂出困難,在型芯鑲件與型芯主體結合面的端面上,設計了環型氣槽,并在端面沿圓周均勻開設了寬12mm、深0.03~0.04mm的氣隙,進氣道設在型芯主體上,與氣動頂出同時給氣(見圖5)。

圖5 型芯上鑲件

6、考慮零件加工時工藝性良好,桶的口部翻邊及兩個側耳設計在型芯鑲環上(見圖6),同時以錐面定位,確保同軸度。側耳的兩孔根據用戶要求為氣動抽芯,由電磁閥控制換向。

圖6 型芯鑲環

模具制造,裝配,試模后,測量了塑件,壁厚均勻,無變形,符合塑件圖紙要求。工作時氣隙排氣通暢,氣動頂出順利,試模一次獲得成功,為我國模具出口做出微薄貢獻。 |