|

鋼桶環筋缺陷原因分析及解決方案

雷明舉 郎強

鋼桶桶身的型式多種多樣,根據國家標準對在桶身型式的規定,桶身主要包括只具有環筋、只有全波紋、或者同時具有環筋和波紋三種型式。環筋和波紋是桶身上的常見結構,所謂環筋,是指在鋼桶生產中使桶身上形成凸或凹的環形結構,從而來增加鋼桶的剛度和強度的加強筋,而波紋是指連續凸凹的的小環形加強筋。

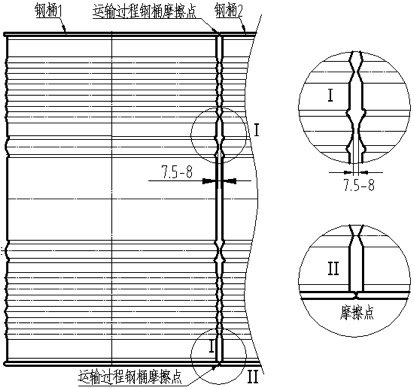

根據外形結構的不同,環筋可以分為普通環筋和“W”型環筋。如圖1所示,為普通環筋和“W”型環筋的外形結構圖。

圖1 普通環筋和“W”型環筋的外形結構圖

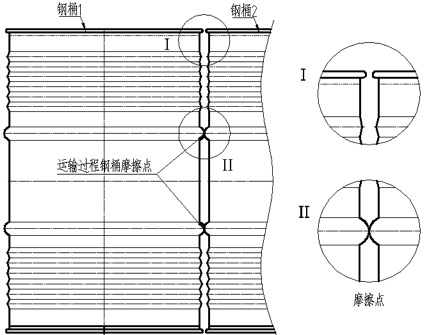

鋼桶在裝卸和運輸的過程時,桶身之間會因摩擦而損壞,造成液體盛裝物滲漏。由于“W”型環筋鋼桶與普通環筋鋼桶因具有不同的外形尺寸,使得他們在運輸過程中摩擦點不同,造成磨損的程度也不同。如圖2、圖3所示,分別為“W”型環筋鋼桶運輸摩擦點與普通環筋鋼桶運輸摩擦點。

圖2 “W”型環筋鋼桶運輸摩擦點

圖2可知,“W”型環筋鋼桶在運輸過程中摩擦點主要在桶頂與桶底的卷邊處,在“W”型環筋處因盛裝物震動發生變形,也會產生輕微摩擦,但磨損程度較小,發生滲漏的情況較少。

圖3所示普通環筋鋼桶在運輸過程中,摩擦點位于環筋處,環筋與環筋之間存在硬摩擦,使磨損嚴重,滲漏嚴重。

“W”型環筋具有更大的強度,外表美觀,具有國際統一內徑,外徑尺寸能有效減小鋼桶之間的摩擦,適合集裝箱運輸,所以近年來在我國石油化工系統已經有了廣泛的應用。

圖3 普通環筋鋼桶運輸摩擦點

隨著“W”筋在鋼桶上應用的普及,“W”筋的質量缺陷也逐漸在生產中顯現出來,常見的缺陷主要表現為環筋表面凸凹點、撕裂、“W”形態出現雙重筋等。造成這些缺陷的原因有很多,工藝方法和設備情況都都會對它產生影響。本文將主要通過“W”筋的成型原理及生產工藝過程來分析產生的原因。

“W”筋的成型工藝方法有兩種,一種是用滾壓筋機在桶身上滾壓形成W環筋,另一種是通過脹形機在桶身上脹出一定高度環筋,再滾壓形成W環筋。

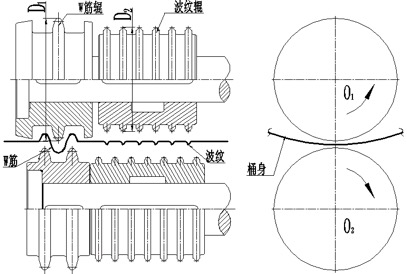

這兩種方法均屬于金屬冷加工工藝。由于金屬材料經過滾壓成形應力分布變得均勻,晶粒沿變形最大方向伸長產生纖維組織,使材料由各向同性變成各向異性,材料的強度和硬度都有顯著提高。滾壓成形具有自身獨特的優點,所以國內多采用滾壓成型的方式加工,本文探討的即為滾壓成型中環筋的缺陷。對于桶身具有環筋和波紋的鋼桶,其環筋和波紋的滾壓成型原理如圖4所示。

圖4 環筋和波紋的滾壓成型原理圖

滾壓筋機通過上下“W”筋輥和波紋輥擠壓桶身,使桶身在壓輥接觸部位沿壓輥法線方向發生局部塑性變形,同時上下滾輪做主動旋轉,在摩擦力作用下帶動桶身做同步轉動,從而形成W環筋。

國家標準對鋼桶環筋及波紋都有規定,如圖5所示為“W”型環筋及波紋標準尺寸圖。根據標準尺寸可知,環筋比波紋高度大2mm,由環筋和波紋的滾壓成型原理可知,“W”筋輥必須大于波紋輥直徑大,才能滿足工藝要求,在企業生產中,這一值大約為4mm,即在本文圖中取D1-D2=4mm。由于“W”筋輥與波紋輥安裝在同一個軸上,它們在滾壓過程中角速度相等,線速度不等,當壓輥軸轉動一周時,“W”筋輥將比波紋輥轉動的圓周線要大,多轉動的圓周線長為:l=π(D1-D2)≈3.14×4mm =12.56mm。這樣“W“筋輥與波紋筋輥轉動過程中圓周長度出現不同步性,導致“W”筋與波紋筋之間有相對運動,從而產生了一定的扭矩,還會造成W筋滾與鋼桶桶身板材產生強度摩擦,造成鋼桶桶身W筋處由于圓周線不同,產生一定的摩擦鐵屑。

由于當壓輥軸不斷轉動,積累的扭矩越來越大,在壓輥與桶身處的摩擦力也越來越大,使桶身在與壓輥的接觸部位沿壓輥切線方向的變形越來越大,滾壓成型的環筋形成凸凹不平的凸點。當變形產生的拉力超過金屬材料的抗拉極限時,滾壓成形的環筋就會被撕裂。同時,環筋與波紋筋之間形成的扭矩會使滾壓過程的震動增大,使“W”筋與波紋筋形態不完整。

圖5 “W”筋及波紋”標準尺寸圖

由上述分析可知,“W”筋與波紋筋,因為兩壓輥滾壓線速度不同步,壓輥與桶身產生摩擦過大造成的。為了解決這個問題,可將“W”筋壓輥由兩個均為主動輥改為一個為主動輥,一個為被動輥,例如將上“W”筋壓輥由鍵連接改為由軸套連接,使上“W”筋壓輥與傳動軸之間有滑動。如圖所示為上“W”輥改為軸套連接結構滾壓示意圖

圖6 “W”輥為軸套結構的滾壓示意圖

通過改變“W”筋輥的連接方式,有效減少”W筋與波紋筋的缺陷,減少了摩擦鐵屑的產生,使得鋼桶內的內潔度得到一定的提高,消除了W筋環筋處凸凹點的產生,解決了生產工藝上的工裝設計的不足。

|