|

金屬件涂裝前納米轉化膜處理技術

鐘金環

摘要:根據涂裝金屬的腐蝕行為分析,涂層的防腐蝕性能,主要取決于涂層與基體表面的附著力。本文結合傳統的磷化處理技術特征,提出了節能環保型的涂裝前納米轉化膜處理技術,分別闡述了納米陶瓷鋯鹽、硅烷處理金屬時在其表面形成的納米轉化膜的處理技術,研究試驗結果表明,納米轉化膜均可顯著提高涂層與金屬基體的附著力,其相應的耐腐蝕性能亦接近或達到了磷化處理方式,已經可滿足工業涂裝生產中的產品質量技術要求。金屬件涂裝前納米轉化膜處理技術可廣泛地應用于家電、汽車、五金等領域的油漆、粉末及電泳等涂裝前處理生產中。

關鍵詞:涂裝前處理,附著力,耐蝕性,硅烷處理,鋯鹽處理

0.前言

在涂裝金屬件時以增強涂層與基體附著力和耐腐蝕等性能,磷化處理技術已經有100多年歷史。它是一種機械鍵力的方法,磷化膜使涂層與金屬基體形成表面粗糙度(roughness)或基體錨狀(anchor pattern)結構有關的嵌鎖作用的機械力。圖1為鋅系磷化膜與鋼鐵基體的示意圖。

圖1 在磷化表面磷化含高和低的表面污染物示意圖

磷化后鋼鐵表面粗糙度增加,比表面積增大,涂層與磷化膜象錨狀結構結合,可以十分顯著地提高了涂層與基體的附著力。為了提高磷化膜的耐蝕性能,通常還采用了六價鉻鈍化封閉處理。

由于磷化處理過程中存在表調的堿金屬磷化鈦鹽廢液,磷化廢液含有磷酸、硝酸等毒害的重金屬離子(如Ni2+、Mn2+、Ca2+、Cu2+等)、亞硝酸鹽促進劑及磷化殘渣,鈍化廢液含有致癌物質的六價鉻,造成嚴重的環境污染。

隨著工業化生產要求,節能減排的環保要求,對涂裝前處理工藝、提高熱效率,逐步實現零排放,是涂裝前處理技術發展的方向和趨勢。

1.概述

1.1 涂裝金屬附著力特性

有機涂層對金屬基體的附著力可以分為三種基本類型:

1)化學鍵力(chemical bond)

2)分子間力(intemdecular force)

3)機械鍵力(mechamical bond 一種機械嵌鎖作用力)

通常至少有上述二種這樣鍵力的作用,使涂層與金屬件牢固地粘合在一起。

從而可見各種附著鍵力的本性取決于涂層和基體的界面的過渡層。而基體提供了機械附著力和化學吸引點或極性吸引點,涂層提供將其吸引到金屬表面的化學條件。金屬加工后工件涂裝前放置在大氣中,大多數都會形成一種氧化膜,許多情況下工廠經除油除銹后,涂層就與這層氧化膜相結合,這對涂裝質量影響很大。表1為前處理工藝對陰極電泳涂層的耐蝕性的影響。

表1 涂裝前處理工藝對陰極電泳質量影響

| 序號 |

涂裝前處理工藝 |

中性鹽霧試驗 |

1 |

無處理(含油)/hr |

200 |

2 |

脫脂后/hr |

480 |

3 |

脫脂/磷化處理/hr |

840 |

注: 試板采用冷軋鋼板(漆膜厚度~20μm)

上述可見涂層與金屬基體之間的附著力,涂裝質量取決于兩者之間的界面的過渡層。故要求涂層對金屬基體的潤濕性要好,易于擴展,增大涂裝對基體的結合力。

1.2 金屬件涂裝前處理納米膜技術原理

金屬腐蝕主要包括化學和電化學腐蝕兩類。金屬防腐蝕的方法很多,主要有改善金屬的本質,把被保護金屬與腐蝕介質隔開,或對金屬進行表面處理,改善腐蝕環境及電化學保護等。在金屬表面覆蓋各種保護層,以使金屬與腐蝕性介質隔開,是防止腐蝕的有效方法,其中氧化處理、磷化處理、非金屬涂層和金屬鍍層是較為常見的方法。磷化膜是一種非金屬/不導電/多孔(隙)性的化學轉化膜,它可以抑制金屬表面腐蝕微電池的形成,從而有效防止其腐蝕,提高涂層的耐蝕性和附著力。

由于金屬正離子水化而進入溶液,金屬的表面就積累了過剩的電子,使金屬帶負電,而水化離子進入溶液則使緊靠金屬表面的液層帶正電,這樣就在金屬與溶液的界面形成了雙電層。形成雙電層后,由于靜電的引力,金屬上過剩的電子又吸引溶液中的水化陽離子到金屬上去,這個過程和前一個過程電荷傳遞的方向相反,當這兩個過程進行的速度相等時,就建立了電荷的平衡狀態。很多負電性的金屬如:鋅、鎘、鎂、鐵等在水中或在酸、堿、鹽溶液中就會形成這種典型的雙電層,示意圖見圖2。

圖2 金屬界面雙電層示意

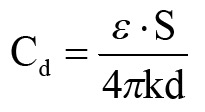

同時可把金屬界面作為一種理想平板電容器,則可知:

式中C:平板電容器電容;ε:介電常量(和材料有關);k:靜電常量,9.0×109N·m2/C2;s:極板面積;d:極板間距。

圖3 金屬界面雙電層等效電路

金屬界面雙電層等效電路如圖3所示,可知電位差Δф= I·(Zf+RL)。

式中Cd:微分電容;Zf:法拉第阻抗(Rr 電化學反應電阻);I:腐蝕電流;RL:溶液電阻。

由于Zf>RL,當RL 很小時可忽略不計,則有:Zf=Δф/ Icorr>109 V/m。

電場強度E=-dФ/dx,雙電層通常涉及到電位差為0.1~1.0V (假設ΔΦ=1V),雙電層厚度為~1×10-9 m(雙電層厚度一般為0.2-20nm),可知:

E=-dФ/dx=1V/10-9 m= 109 V/m

電場強度E=109 V/m 可引起電子躍遷,穿過晶界,產生一個非常大的加速度。從而可以理解,電化學反應及雙電層建立的電場,除了電化學以外,沒有一種實際的電場產生如此大的電場強度。如果考慮將雙電層厚度延伸至10nm,相應的電場強度仍是一個巨大的數值。

當金屬工件的涂裝面積確定時,可知Cd 和極板間距(可理解為金屬基體和涂層的距離)是成反相關系的。因此為增強有機涂層在金屬基體上的附著力,可通過減小界面過渡層厚度(至納米級別)。

有機涂層的附著力包括了有機涂層對金屬基體的附著(adhesion),也包括了有機涂層本身的內聚(cohesion)。顯然,在涂裝后涂層質量在有效使用期內,涂層必須牢固地粘合在基體上。根據附著力和內聚力相對強度的不同,以及基體的性質,造成涂層破壞有三種基本形式,即:附著力破壞(adhesive failure):f 內>f 附

內聚力破壞(cohesive failure):f 內<f 附

基體破壞(substrate faiture):涂層孔隙率嚴重或無涂層

上述的附著力有一個共同本性,即短程性。其相互作用力的大小與兩者距離的高次方(例如6 次方)成反比,即距離越近,相互作用力越強,距離稍遠,則作用力迅速衰減(該方面可以用熱力學理論來解釋)。這就提出了為增強涂層與金屬基體的附著力,界面過渡層厚度為納米級,因此引伸出金屬件涂裝前納米轉化膜處理技術。

2.硅烷處理技術

2.1 技術原理

硅烷應用于金屬基材的涂裝前處理是一個新興的領域[4]。硅烷處理劑的主要成分是有機硅烷,其基本分子式為:R'-Si-(OR)3,其中OR 是可水解的基團(如烷氧基/酰氧基),R'是有機官能團(如氨基/環氧基等)。R'能與樹脂等有機涂料起反應性的結合,提高漆膜附著性能。硅烷成膜原理主要如下:

a).水解反應:

- Si(OR) 3 + H2O↔-Si (OH) 3 + ROH

式中主要的水解產物為硅醇。當溶液中形成足量的活性-Si-OH 基團(硅羥基),該溶液便可用于金屬表面鈍化處理。

b).縮聚反應:

-Si-OH 基團間可脫水縮合成低聚硅醇(帶活性硅羥基)。

c).交聯反應:

低聚物中的-Si-OH 與金屬表面的羥基-OH 形成氫鍵。

d).脫水成膜:

-Si-OH 基團和金屬表面的羥基-OH 進一步脫水聚合,在界面上生Si-O-Me 共價鍵,其反應如下:

-Si-OH溶液+Me-OH金屬表面↔-Si-O-Me界面+H2 O

硅烷在金屬表面成膜的示意圖主要見圖2。通過研究發現,硅烷可以有效地用于鋼鐵及其合金、鋁/鋁合金、鋅/鋅合金(包括鍍鋅鋼板)和鎂/鎂合金等各種金屬材料的耐腐蝕防護。

硅烷化技術對人體無害,對環境無污染,處理液甚至可以直接排放。但由于硅烷在水溶液中不穩定,所以真正掌握起來難度很大,掌握此技術的廠家非常有限,且技術水平上差異很大。經過多年發展,硅烷技術克服了鋅系磷化過程中那些無法克服的先天不足,現已具有較高的工業化應用水平,能夠滿足五金、汽車、家電等行業的使用要求。硅烷工藝可應用于現有磷化生產線,只需增設純水系統而無需進行其它設備改造,即可投入運行。

圖4 硅烷在基材表面的作用示意圖

硅烷技術作為一項新型的金屬前處理技術,不含磷及任何有害金屬離子,并能夠實現多種金屬基材共線處理,提供優越的涂層附著力和防腐性能,正在逐步替代傳統的磷化前處理工藝。

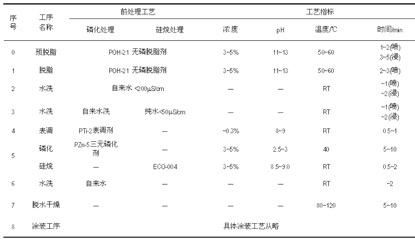

2.2 硅烷處理技術的應用工藝

表2 某汽車傳動軸粉末/水性漆靜電涂裝生產線的前處理工藝

* ECO-004 為美國依科公司硅烷產品;PTi-2 和PZn-5 為杭州五源公司產品。

2.3 硅烷處理工藝評價

據用戶反饋,采用硅烷產品取代傳統的磷化工藝后,生產線投資成本與普通磷化/燃油加熱設備總費用降低20~30%(與該用戶原磷化生產線相比較,下同),生產車間面積減少20~30%,運行綜合成本降低20~25%,在保證產品質量的同時(有關指標見表3),生產時無需除渣而造成停線,工人生產勞動強度降低,生產效率得到了很大程度的提升。

表3: 某汽車傳動軸經硅烷處理后涂層檢測結果

| 序號 |

主要檢測項目 |

硅烷 |

磷化 |

試驗標準 |

1 |

漆膜厚度 |

35~39mm |

37~40μm |

GB1764 |

2 |

漆膜外觀 |

光滑、均勻 |

光滑、均勻 |

GB1729 |

3 |

鉛筆硬度 |

>2H |

>2H |

GB/T6739 |

4 |

附著力 |

0級 |

- |

GB1720 |

5 |

耐溶劑試驗 |

合格 |

- |

GB1763 |

6 |

耐中性鹽霧試驗 |

396 h |

408 h |

GBT1771 |

3.納米陶瓷鋯鹽處理技術

3.1 技術原理

納米陶瓷鋯鹽技術(zirconium-based pretreatment)是一種以氟鋯酸(鹽)為基礎的前處理技術,它能在清潔的金屬表面形成一層納米轉化膜層,但對其成膜機理的相關研究工作報道并不詳盡,其可能反應過程如下:

a).氟鋯酸水解生成氧化鋯溶膠(在pH低的情況下,ZrO2可溶于其水溶液):

H2ZrF6+H2O→ZrO2+HF

b).被處理金屬基材在鋯鹽處理液體系中溶解,其表面附近pH 值升高,ZrO2在高pH值環境下沉積在金屬基材表面上。

在金屬基材表面沉積形成致密結構的納米陶瓷化學轉化膜,其隔阻性強并與金屬氧化物及后續的有機涂層具有良好的附著力,能顯著提高金屬涂層的耐腐蝕性能,延長其耐腐蝕時間。

鋯鹽處理可在室溫處理(不需要加熱),處理時間短(1~5min),不需表調和封閉/鈍化,不需要增加廢水處理成本(無磷無重金屬排放),是一種環保無污染的前處理技術。

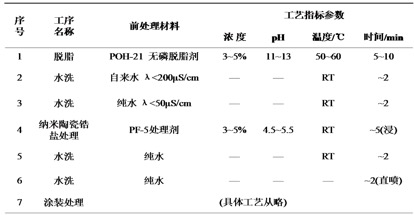

3.2 納米陶瓷鋯鹽處理技術的應用工藝

表4: 某空調外殼涂裝前鋯鹽處理工藝

* POH-21/ PF-5 為杭州五源公司產品。

3.3 納米陶瓷鋯鹽處理工藝評價

據悉,在室溫(不需要加熱)中就可使用納米陶瓷鋯鹽對工件進行處理,不需要做表調和封閉處理,縮短了工藝長度,沒有廢水處理費用,且其不含磷酸鹽,無COD/BOD,無重金屬,少量化學品處理,以及漆膜良好附著力和耐腐蝕性能(其結果見表5)也是替代磷化工藝的良好解決方案。

表5 某空調外殼涂裝后的主要性能結果

前處理方法 |

油漆, 中性鹽霧試驗

(500h) |

聚酯粉末, 中性鹽霧試驗

(750h) |

附著力試驗 |

鐵系磷化/封閉 |

4.0 |

4.2 |

0級 |

鋅系磷化/封閉 |

1.9 |

2.5 |

0級 |

納米陶瓷鋯鹽處理 |

3.1 |

4.0 |

0級 |

* 該家具工件為冷軋鋼材質; 數據為NSS 時劃線兩側的腐蝕擴散寬度(mm)。

4.納米陶瓷硅烷復合膜技術

4.1 技術原理

鋯鹽處理由于其本身,但由于氟鋯酸體系本身須有游離的氫氟酸才能保持穩定,所以其對操作者和生產者的危害依舊存在的。同時在前處理生產中,氟離子濃度會不斷累積,極易吸附在金屬表面而造成清洗不凈誘發問題,如殘存于漆膜下會導致附著力和耐腐蝕等性能下降)。此外,漆膜的附著力方面,鋯鹽也不如磷化和硅烷處理,因此就有研究人員將硅烷或硅溶膠加入鋯鹽體系中加以改性,據悉,經鋯鹽硅烷協同處理得到的無定形的復合膜層(一般膜厚為50~200nm),其漆膜耐中性鹽霧試驗亦得到較大程度的改善。

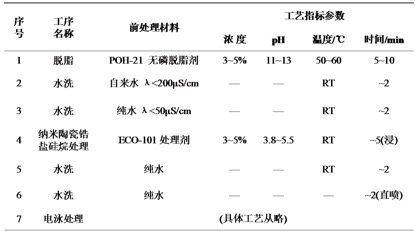

4.2 納米陶瓷硅烷復合膜技術的應用工藝

表6 某汽車零部件陰極電泳前納米陶瓷硅烷復合技術處理工藝

4.3 納米陶瓷硅烷復合處理工藝評價

據悉,現有的涂裝前處理生產線可直接替換使用納米陶瓷硅烷復合處理技術,該工藝較磷化工藝長度縮短;處理時間短提高了產能;槽液不含磷,避免了磷化廢渣對環境的影響和污染;槽液無需加熱,節能能耗;前處理中無需表調、鈍化及除渣系統的設備,節能了新線投資成本;槽液監控更方便不再需要檢測表調、促進劑、鈍化劑等,大大減少了運行和維護費用。于此同時,納米陶瓷硅烷復合處理工藝處理后的漆膜附著力和耐腐蝕性能與鋅系磷化膜性能相當(結果見表7),作為替代傳統磷化工藝的新技術,它滿足了節能減排的環保型涂裝處理和生產技術不斷發展的需要。

表7 某汽車零部件陰極電泳涂裝后的主要性能

| 前處理方法 |

附著力 |

耐中性鹽霧試驗(500h) |

三元磷化處理 |

0級 |

1.0 |

納米陶瓷硅烷復合處理 |

0級 |

0.5 |

* NSS 單邊腐蝕擴張寬度單位:mm.

5.結論

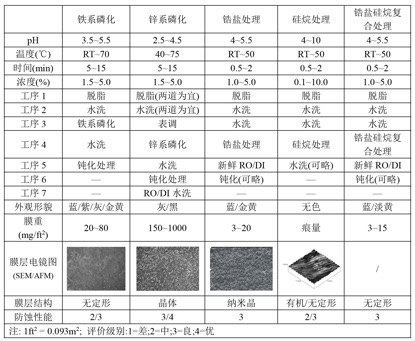

5.1 各種各種無鉻無磷的新型涂裝前處理技術解決了傳統磷化存在的弊端,它們無磷無渣不含重金屬離子工藝段等優點(具體見表8),在保證產品性能指標的同時也解決了污染問題,達到了節能減排的環保目的;

5.2 硅烷前處理技術可應用于鋼鐵和鋁合金等基材的噴粉和噴漆涂裝前處理;

5.3 納米陶瓷鋯鹽處理技術可應用于鋁合金、鍍鋅板等基材的噴粉和噴漆涂裝的前處理;

5.4 納米陶瓷硅烷復合處理可應用于鋼鐵等基材的陰極電泳涂裝前處理;

5.5 新型涂裝前處理的納米轉化膜作為涂料涂裝之前的底層時,其性能不僅僅是取決于處理形成納米膜的這一關鍵工序,其優越的性能取決于整個前處理工藝中的每一道工序,只有嚴格的前序處理,各種新型前處理納米膜和涂層的結合才會達到理想的效果;

5.6 環保型涂裝前處理技術正在迅猛發展,各種有機/無機復合型的表面前處理技術也引起了廣泛的關注和研究,它們互相關聯又相互區別,互相交叉取長補短,不斷推動新型前處理的發展。

表8:傳統磷化工藝和新型節能環保涂裝前處理工藝

|