| |

水性漆噴涂解決方案的探討

邢汶平

摘要:文章介紹了水性漆的性能、成分,并全面地介紹了水性漆噴涂系統的主要組成及結構,描述了水性漆噴涂系統不同設備的解決方案,對每種方案的原理、解決方法、注意事項等進行了比較詳細的描述。

關鍵詞: 水性漆; 噴涂工藝; 解決方案; 預烘干

1 水性漆基本情況

水性漆因其涂料的稀釋劑主要成分是純水,在噴涂過程中,揮發的絕大部分都是水氣,從而避免了溶劑型漆在噴涂過程中大量有機溶劑的揮發,大大降低了排放氣體的VOC濃度和總量,水性漆的溶劑含量只有溶劑型漆的1/7~1/10。環保優勢明顯。

隨著國內汽車企業對水性漆的了解越來越多,國內設備廠家的技術水平的提高,國內水性涂料企業的開發和工藝運用能力的增強,水性漆新工藝比較容易地被接受并被逐漸的推廣和運用。

據調查,國外應用水性漆的汽車生產廠家相對較多,尤其是歐洲國家,中涂水性漆的應用率已達到38%以上,面漆水性漆的應用率達到57%以上。目前國內應用水性漆的廠家并不多,僅有5家汽車生產廠家。他們是:北京奔馳、武漢本田、上海通用、廣州本田二廠及江淮涂裝二廠。

2 水性漆噴涂工藝解決方案

水性漆的噴涂系統主要涉及涂料的輸調漆系統、自動和人工噴涂系統、噴漆室系統、預烘干系統以及空調系統。

2.1 輸調漆系統

水性涂料與溶劑型涂料相比,水性涂料為假塑性流體,粘度隨剪切速率增加而發生降低,溶劑型涂料為牛頓流體,粘度不隨剪切速率的變化而發生變化。因此,要求輸調漆系統設計、制作過程中,應重點注意2點:管道阻力較大,并且應避免剪切力。在輸調漆系統的選型過程中重點關注和控制如下部分:

(1) 輸調漆所有部件的選擇必須是符合水性漆使用要求,如穩壓塔、四通閥、管接頭等部件。

(2) 輸調漆的供漆泵選用電動式最好,液壓式次之,氣動泵相對管路壓力波動會大些,需要增加穩壓裝置,泵需適用于水性漆使用要求(材質、輸出壓力、流量等),因水性涂料粘度大,管道阻力大,供漆泵的功率和輸出壓力需增大。

(3) 輸調漆系統攪拌器選用電動變頻攪拌器,保證對涂料較低的剪切力,特別是在涂料桶液位不同時,攪拌速度會帶來粘度變化。為防止液位變化較大,最好采用雙罐方式,一個循環罐,一個作為補料罐,設自動液位監控、自動補漆和自動調速功能。

(4) 管路系統所有管道、閥門及相關部件均采用不銹鋼,最好采用SUS316 材質。

(5) 避免管線設計、施工以及其他細節設計部分存在管徑偏小、管道焊接不平整、鈍化處理不到位、存在循環盲端等問題,從而影響日后水性漆的循環穩定性以及涂裝質量。

2.2 自動噴涂系統

由于水性涂料采用純水作為稀釋劑,腐蝕性較強,因此噴涂機器人所有與涂料接觸的金屬部件都需選用不銹鋼,最好采SUS316,特殊部位和特殊功能件選用特殊不銹鋼材質。

又因為水性涂料稀釋劑為水,導電性較強,而溶劑性涂料的導電性較弱,機器人采用靜電噴涂時,目前的內接電方式會導致整個水性涂料輸送系統全面導通, 失去靜電噴涂功能。如果輸調漆系統接地不良,會使整個系統帶上高壓靜電,存在放電打火等安全隱患。為此機器人接電方式應進行調整,目前,機器人靜電噴涂涂料供電方式主要有2種: 外部加電方式;通常的內部加電方式,但必須在供漆管路系統上增加電路隔離裝置,采用活塞式抽取注射隔離系統,該裝置結構復雜,成本及費用較高。目前國內絕大部分都是外部加電方式,是最經濟且可靠的方案,只是涂料利用率會略低5%左右,加電方式和旋杯如圖1所示。

圖1 水性漆外部加電方式和旋杯

具體方案如下:

(1) 噴涂系統: 換色閥、齒輪泵、計量泵及空氣馬達等為不銹鋼,旋杯為鈦合金。

(2) 霧化系統:配有空氣軸承霧化系統及噴杯采用為外接電式,壓縮空氣壓力一般要求0.6~0.8MPa,杜爾的機器人一般是0.8MPa,而FANU C和ABB的機器人系統一般0.6MPa。旋杯轉速控制在3~6萬轉。

(3) 高壓靜電發生器:高壓靜電發生器為水性漆專用,一般設定電壓在40~50kV。

(4) 機器人接地方式及其他相關連接組件,全部采用水性專用。

(5) 機器人人機界面以及噴涂控制程序,按照水性漆設計。

(6) 機器人本體和涂料的種類沒有直接關系,如采用水性漆對本體的材質要求防腐性能較高,如采用溶劑型涂料,對機器人的電氣控制系統的防爆等級要求較高。

據了解,目前DU RR公司和ABB公司均有適用于水性漆生產的內接電式噴杯,涂料的利用率較外接電式噴杯高出5%左右。在武漢本田和天津豐田的水性漆生產線上則采用通過在噴涂過程中切斷涂料通道的方式,采用內接電噴杯進行水性漆的噴涂。

2.3 人工噴涂系統

由于水性漆的稀釋劑為純水,水性漆的電導率很高,所以采用傳統的方法,無法使工件和噴槍之間產生高壓,人工水性靜電噴涂是很難實現。為了能夠在工件和噴槍之間建立高壓,采用2種方式:在噴漆室周圍建立一套絕緣的輸調漆系統,通過絕緣的方式,在噴槍和輸調漆系統間建立高壓;在噴槍出口采用外部加電的方式,在噴槍和工件間建立靜電場。

該系統為sames公司近年推出的ISO BUB BLE !人工靜電噴涂系統解決方案, 該系統安裝在噴漆室周圍,系統自帶內置高壓發生器,通過涂料將高壓靜電傳導給噴槍槍針,通過供料通及絕緣的供料管路與周邊設施絕緣,并配有自動接地放電裝置。當放開噴槍扳機,打開滑動門或意外發生壓縮空氣氣源斷路時,系統就會自動完成接地保護動作。該系統主要適用空氣壓力0.2~0.4MPa壓噴涂,噴涂效率接近溶劑型靜電噴涂,約50%~60%。目前該系統在汽車零部件使用,但整車水性漆人工靜電噴涂還沒有運用實例,有待進一步驗證。

另一種為外部加電方式,最近GRACO開發出一種自帶空氣渦輪發電機外部加電的水性漆靜電噴槍。該系統最大流體壓力不超過0.7MPa,最大壓縮空氣壓力不超過0.7MPa,最大輸出電壓不超過60kV。該系統采用外部加電方式比內部加電方式效率低一點,比空氣噴槍效率高一些。該系統結構比較簡單,維護方便,成本相對低廉,只是還沒有廣泛運用,實際使用效果還有待驗證。

2.4 預烘干系統

水性涂料因采用純水作為稀釋劑,水在噴涂后不容易揮發,沒有揮發的水在100℃的情況下會出現沸騰,這樣沒有表干的涂層會出現起泡、縮孔等缺陷。為保證水性涂料的漆膜質量,需增加預烘系統,讓涂層中的水分在50~90℃的溫度下充分揮發。一般而言,水性涂料在進行下一道噴涂或進入高溫烘爐之前,其水性涂料的脫水率應達到80%~90%左右。為此需要在進入高溫烘干室之前增加適當工位的水性漆預烘爐。

預烘干一般采用分兩段加熱方式,第1段溫度50~70℃之間,烘干時間1~2min,第2段70~90℃之間,烘干時間2~3min。

每個預烘干爐均分為2段加熱方式,具體工藝要求見表1所列。

表1 預烘干加熱工藝參數

| 序號 |

工藝段 |

時間 |

工藝要求 |

備注 |

1 |

氣封段 |

|

保證氣封效果良好,氣封段外1m處平均溫度應不高于環境溫度10℃ |

經強制閃蒸后的漆膜固含控制在85%以上 |

2 |

升溫段Ⅰ |

1~2min |

空氣溫度控制在(60±5)℃, 絕對濕度為10g/kg,風口風速應控制在6~10m/ s |

3 |

升溫段Ⅱ |

2.5~3min |

空氣溫度控制在(80±5)℃, 絕對濕度為10~15g/kg, 風口風速不低于10m/s |

4 |

強冷段 |

2~3min |

保證工件表面溫度不高于35℃ |

具體的烘干工藝參數需根據不同廠家的水性涂料確定。預烘干設備方案分別2種:

德國杜爾方案,第1段采用熱水加熱全送全排的方式,對新鮮空氣在夏天模式下進行表冷除濕,除濕后再送入預烘室;第2段采用天燃氣加熱,熱風循環加熱方式,這種方案熱風溫濕度都能精確控制,水分閃干效果比較好,調試控制比較靈活,缺點是相對復雜,控制系統要求較高,能源消耗較大些。

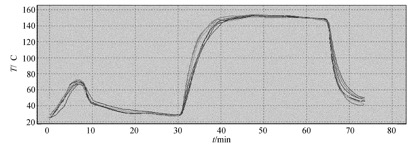

日系方案一般采用部分送排風,部分循環的方式,通常不進行表冷除濕。車身噴完色漆后先進行預烘干,然后強冷,保證車身溫度在30℃以下,再進行罩光漆噴涂(溶劑型漆),然后流平、高溫烘干,如圖2所示。

圖2 面漆預烘干、強冷及高溫烘干爐溫曲線

2.5 噴漆室系統

因水性漆噴涂造成空氣中的濕度偏大,涂料含水量大,如涂料附著在室體壁板上對壁板帶來一定的腐蝕。

所以噴漆室均流噴涂段室體壁板一般采用不銹鋼板,室體底部的水槽及骨架,風道風管最好采用不銹鋼,為了節約投資,在噴漆室的動壓、靜壓室室體壁板可采用鍍鋅板。

2.6 空調送風系統

在綜合多個水性漆涂料廠(PPG、BASF、立邦、關西)的水性涂料施工參數,水性漆的施工窗口較窄。根據我們對比情況,歐美系的噴漆室溫度要求在22~24℃、濕度在(65±5)%,而日系企業的施工窗口則相對于歐美系而言較寬,一般噴漆室溫度要求在22~27℃、濕度在(70±5)%。

經充分對比后確定出一個較為合適的溫濕度范圍,用于對空調系統的制冷量和加熱量進行核算。水性漆噴漆室最佳溫度22~26℃,夏天選定在(26±1)℃ , 冬天設定為(23±1)℃,濕度(65±5)%,溶劑型漆噴漆室最佳溫度20~30℃,噴漆室濕度(70±10)%。

按空氣溫度濕度圖進行熱值計算:夏天,根據GBJ19,合肥夏季室外干球溫度設定35℃,濕球溫度設定為28.2℃。冬天,合肥冬季室外溫度設定在-5℃,相對濕度為70%。

3 水性漆噴涂工藝

水性漆噴涂有一定的特殊性,水性金屬漆和溶劑型金屬漆涂膜工藝參數基本一致,但水性素色漆和溶劑型素色漆不一樣。2種漆的常用膜厚工藝參數(以白色素色漆為例),水性白色漆中涂膜厚35~40µm,面漆膜厚12~15µm,罩光35~40µm,溶劑型白色漆中涂膜厚35~40µm,面漆膜厚35~40µm,不需要罩光漆。

4 結束語

水性漆噴涂工藝涉及到整個噴涂系統的多個方面,是一個系統工程,對各個系統提出了新的、更高的要求。比較好的做法就是借鑒國內外成功的生產線,聯合一些有水性漆工藝設計、設備設計制造調試經驗的單位,進行合作,對保證整個項目的成功有很大的幫助。

[參考文獻]

[1] 王錫春,祝南章,吳濤,等.涂裝車間設計手冊[Z].

[2] 王錫春,楊必暖,林鳴玉.最新汽車涂裝技術[M].北京:機械工業出版社,1998.

[3] 楊智勇,汽車涂裝技術[M].北京:北京理工大學出版社,2005.

|

|