|

制桶設備生產線新技術與應用

營口北方制桶設備科技有限公司 王志堅

王志堅在2014年武漢行業會議上演講

營口北方制桶設備科技有限公司是原中國石油天然氣集團公司營口制桶廠(始建于1908年)改制后組建的股份公司,占地面積達2.1萬平方米,是國內唯一一家既生產制桶設備又生產鋼桶的專業公司, 是國內唯一一家能夠以交鑰匙工程的方式提供全套制桶設備生產線的專業公司,也是中國唯一生產高速制桶設備的專業公司,擁有自主知識產權的核心技術。是一家集科研、設計、生產、維修、銷售和生產線集成系統為一體的技術性企業,曾隸屬國務院原商業部、中石化、中石油。

公司制桶設備系列化,前段制桶設備、焊接設備、中段制桶設備、后段制桶設備產品已經實現高、中、低速全套制桶生產線。國際上制桶企業前三甲:美國的格瑞夫、德國毛瑟公司、日本杰富意公司,國內的制桶企業:中糧集團、中石化、中石油等公司,以及英國、日本、新加坡、伊朗、沙特、俄羅斯、肯尼亞、喀麥隆、巴基斯坦等國內外兩百余家企業都在使用我們的設備。

近年來,公司秉承“技術領先,引領行業發展”之理念,,走“高效、節能、低碳、環保、”之路,“實現質量和速度”雙飛躍。先后開發研制出”KJ-1810新型數控開卷矯平錯位沖壓生產線,圓片上片機及底蓋自動沖壓成型生產線、圓片堆垛機組、全自動雙鎖生產線,變頻全自動鋼桶縫焊機、自動上板機械手、焊縫滾壓生產線、鋼桶搬送機、立式縮頸機、高速新型立式制桶設備、內噴自動堆蓋機組、噴漆步進送桶機、自動收工藝蓋機、開口桶粘膠條生產線、開口桶鎖箍機、噴漆蓄能器,烘爐快速停爐裝置等一系列新型制桶設備。并獲多項國家專利。我們采用了大量的新技術,新材料、新工藝、提高自動化程度,所制造的新設備節能、環保、減輕勞動強度,提高自動化程度,減少操作人員,大幅度提高了功效與質量,受到廣大客戶贊譽。

下面通過實際案例,在這里簡單的介紹一下我們所生產的設備在生產現場的配置與使用情況;著重介紹一下最新開發研制的幾款高效、環保、全自動鋼桶生產設備,和大家分享。

一、KJ-1810新型數控開卷矯平錯位沖壓生產線

普通數控開卷矯平錯位沖壓生產線,桶身板鋼卷幅面(寬度)916~920,矯平縱剪后寬度916~920,長度1797~1800。桶蓋板鋼卷幅面(寬度)1250。

KJ-1810新型數控開卷矯平錯位沖壓生產線,桶身板鋼卷幅面(寬度)1810,矯平縱剪后寬度1797~1800,長度916~920。桶蓋板鋼卷幅面(寬度)1250。

效益分析:桶身板鋼卷幅面(寬度)1810較桶身板鋼卷幅面(寬度)916~920,市場原材料每噸價格便宜200元,以1.2厚桶身為例,每只桶套重量15.65kg按年產50萬只鋼桶計算:

需要鋼材:15.65kg×500000只=7825噸

可節省鋼材資金:200元/噸×7825噸=156.5萬元。

通過上述分析經濟效益顯著。這就是我們為什么要開發KJ-1810新型數控開卷矯平錯位沖壓生產線的原因。此生產線前景廣闊,現國內某知名企業正在使用此生產線,質量可靠,經濟效益明顯。現國內、外多家企業均有意購此生產線,現我們正在與之洽談。

二、全自動雙鎖生產線

現在傳統的鎖裝人工操作,將桶口件人工放置在鎖裝口內,在人工推送至壓力機,開始鎖裝,勞動強度大,生產效率低、且操作者操作存在安全隱患,對實現連續高速自動生產也有困難。

全自動雙鎖生產線是將通過雙沖復合模具加工出來的桶蓋注入口與排氣口(大、小口),通過壓力機完成桶口件(大、小)與桶蓋的鎖緊工作,整個過程全部自動化。

此套生產線已出口至阿聯酋。

生產線主要由桶蓋步進輸送機組、桶口件(大、小)步進輸送機組、鎖裝系統三大部分組成。

三、錯位移料機械手

桶蓋落料后廢料由廢料剪板機剪切后,落到接料臺上,由錯位移料裝置移出至廢料小車,經收集后打包運出。

該設備用機械手的方式,自動完成桶蓋落料后的邊角料堆積,堆放整齊,效果優于人工。設備結構簡單、使用成本低,沒有易損件、維護保養方便。采用plc控制和無觸點發信,動作穩定可靠,平穩無噪聲,不存在安全隱患,堆積速度可根據需要調整。由接料臺、錯位移料裝置、廢料小車組成。

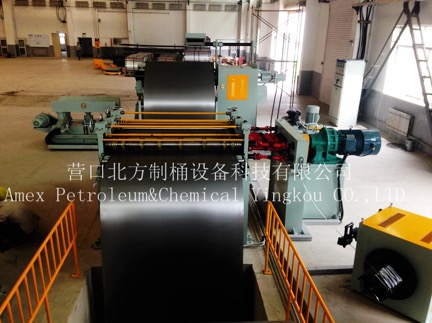

四、典型案例分析——高速全套制桶設備生產線

以我公司為上海客戶所設計的全套制桶設備生產線為例,講解高速全套制桶設備生產線。該生產線生產節拍8只/分,適用于加工開、閉口鋼桶,內、外涂鋼桶,高清潔鋼桶,機器運行控制方式為適用自動或手動、聯機或單機。

主要由以下幾部分構成:

1、變頻全自動縫焊機組

由變頻全自動縫焊機、自動上板機械手、出桶輸送組成。

(1)變頻全自動縫焊機

采用交流變頻電阻焊焊接原理既三相逆變焊接控制技術,自動化程度高,性能穩定,焊接質量可靠。焊機充分考慮鋼桶板材特點,電網使用條件等因素設計,對板材尺寸適應性強,焊接功率因數高,節能省電。

由于焊機采用三相逆變供電方式,使電網用電得到平衡。功率因數高。沒有整流管,設備可靠性大大提高。減輕了勞動強度,運營成本降低,不用頻繁調整焊接參數,適用性強,操作簡單,節能省電,提高經濟效益。

該機經美國權威機構ROMAN測試:具有如下優點

◆三相交流電源輸入,功率平衡。

◆功率因數高,COS¢達到0.9。

◆電力消耗約降低60 %。

◆對相同的焊接工件,焊接時間縮短,省時省電;焊接穩定區加大。

◆優質焊接質量,較高的焊接頻率,加熱區域較小,高滲透率。

◆電極使用壽命大大提高(比普通工頻提高近10倍)。

◆焊接控制調整得到簡化。

◆可連接標準的交流變壓器。

◆尤其適合于三層板焊接、非常薄的材料的焊接以及精密焊接的要求。

◆少飛濺。

◆對電流的快速響應控制提高了焊點的質量。

◆節能省電。

根據不同供電方式原理,從功率角度分析,通過理論計算,變頻交流焊機(三項逆變控制技術)功率最省。

上海生產現場實測數據可以證明上述分析的正確性。

美國卡蘭多焊機:進線電流170~180A;

焊機功率: 170A×380V=64.6KW

營口交流變頻焊機:三相進線電流<90A

焊機功率: 90A×1.732×380V=59KW

交流變頻焊機具有中頻的焊接性能,不用次級整流器,焊機的可靠性提高

(2)自動上板機械手

自動上料系統是我公司吸收國內外的先進技術,采用更先進的控制理論,設計的快速運送單張鋼板的自動設備。該機主要用途是使垛鋼板從輸送、分張、抓取、運送等完全實現自動化。該機運送效率高,定位準確,調整方便。工藝先進,結構合理,采用PLC控制和無觸點發信,動作穩定可靠;德國進口的鋼板單、雙張檢測專利裝置進行監控,使設備能安全運行;動作平穩無噪音,操作簡單,維修方便。

(3)出桶輸送

采用交流變頻控制出桶速度,焊后鋼桶按要求實現接序。

若自動焊機后暫無我公司焊縫滾壓機組,可利用焊機焊接軋平輪對焊縫軋平,使焊縫表面光潔、美觀。出桶輸送配一臺剪舌機,將兩端鐵舌切除。

2、焊縫滾壓機組

●概述:

自動焊縫滾壓機組是全自動控制、機電一體化的一組專用設備。主要功能是將縫焊機焊接后的縱向焊縫通過滾壓的方式,對焊縫質量進行進一步提高和改進。焊縫滾壓機組特點是自動化程度高,性能穩定。通過滾壓,焊縫部位板材厚度與鋼桶原板材厚度做到相匹配。使鋼桶表面質量明顯提高。

●設備配置

該機組的組成主要由尋縫機、桶中心定位機、焊縫滾壓機、兩端壓邊剪邊機、多工位磁性輸送鏈等設備組成。

●平面布置

焊縫滾壓機組可以單獨成線,可以有獨立輸送系統,如圖所示。

另外還可以與扳邊、漲筋、波紋前三機及其它在線設備(如驗漏機)共同組成一條中段設備生產線。無論采用哪種方式,都可以滿足設備的使用要求。

●滾壓后特點

滾壓后的焊縫與未進行滾壓的焊縫相對比,有著明顯的區別,焊接后的壓痕紋路沒有了,焊縫處的表面凸起,經過滾壓及壓邊工序處理后,凸起消失。另外搭接處接縫沒有擋手的感覺,接縫也沒有滾壓前那么明顯,搭接的雙層板厚度減薄,趨于合理。桶套兩端焊縫邊緣的凸出,在經過剪邊機的剪切處理后,凸出部分被剪切掉。

這條線的生產能率能夠達到每小時600件。

滾壓后厚度:1.25~1.5倍鋼板厚度,滾壓后焊縫表面更光亮,焊縫金屬更密實,涂裝后幾乎找不到焊縫。

3、桶身及鋼桶成型生產線

主要組成設備包括:高速液壓板邊機、高速液壓漲筋機、高速液壓W波紋機、高速卷邊機、多工位輸送鏈、自動上蓋機組、驗漏機、吹桶機、尋縫機、擦桶機及其他輔助設備。

扳邊機、漲筋機、波紋“W”筋機、卷邊機等四臺主機不再介紹,主要介紹一下提高功效和減輕勞動強度、減少操作人員所配置的附屬裝置及配套設備:

(1)扳邊機快速換盤裝置

生產開、閉口鋼桶生產轉換時,無需長時間暫停生產線,而是利用操作按鈕實現模具快換轉換,幾乎達到轉換無縫對接,提高功效。

(2)尋縫機

自動尋找焊縫定位,與尋口裝配配合,可實現鋼桶焊縫與注入孔相對位置固定,提高鋼桶市場競爭力。

(3)吹桶機

也叫掃塵機。它是在鋼桶卷邊前將桶內灰塵吹掃,使鋼桶更清潔。

(4)自動上蓋機

卷邊前自動上底蓋設備,可根據需要保證桶口與焊縫位置,配置尋桶蓋口裝置,操作簡單。可實現無人自動上蓋,大大降低勞動強度。

(5)自動擦桶機

取代人工擦桶,節約成本,減輕勞動強度。

4、脫脂磷化烘干生產線

由中段出來的鋼桶或桶套經由帶有緩存輸送進入脫脂磷化烘干線。

該生產線特點為底蓋和桶身共用一條脫脂磷化線。鋼桶單列臥式清洗、輸送;桶框單列立式清洗,與鋼桶共用一條輸送鏈條;底蓋在鋼桶側面,雙列立式清洗前進同時自轉。

對清洗線槽液溫度、清洗傳輸線速度、預除油泵、除油泵、一水洗泵、二水洗泵、磷化泵、三水洗泵、四水洗泵、純水洗泵進行單獨控制。

清洗烘干傳輸線:桶框和底蓋各有一套專用輸送鏈,桶框烘干傳輸方式:立式烘干;底蓋烘干傳輸方式:立式烘干前進同時自轉;

烘爐快速停爐裝置:我們采用便于維修和節能(結束時可以快速冷卻,關閉風機)快速停爐裝置,減少風機運行時間,節約電能與時間。

5、表面涂裝生產線

主要組成設備為外涂噴漆室、桶身和底蓋內涂噴漆室、內外涂烘道、內外涂風冷裝置。

這里著重介紹一下外涂噴漆步進送桶機與內噴自動堆蓋機組。

(1)噴漆步進送桶機

噴漆步進送桶機是以快速步進輸送鋼桶方式實現對鋼桶表面噴涂、補涂的先進輸送設備。它是鋼桶噴涂設備的主要設備。主要特點為:

◆采用國內外先進技術設計,使鋼桶以步進方式快速、平穩的運送至噴漆各工位。

◆鋼桶在送達噴漆工位時鋼桶一直處于旋轉狀態,到位后即可實施噴涂作業。

◆為了解決鋼桶在噴漆搬送過程中桶底漆膜不完整問題,我們在噴漆最后工位增加了1個是補漆工位。,這即節省了時間又節省了空間,提高了工作效率。

◆整機采用PLC自動控制系統,使設備能安全平穩運行,采用了觸摸屏控制調節方式使調節更簡單,操作更安全、方法更簡便。

(2)內噴自動堆蓋機組

內噴自動堆蓋機組是為了便于一次大量實現烘烤內噴后的桶底蓋而設計的,實現桶底蓋自動進行堆積的機組。可實現內噴蓋到烘烤連續自動生產作業。

主要特點:

◆底蓋分層堆碼,一次可達10只。

◆多個周轉筐架,實現連續生產。

◆PLC自動控制,運行可靠。

我們也可以按客戶的要求量身定做不同要求的設備。有感興趣的朋友還可會后交流。

積極進取、勇于探索、勇于創新是我們的發展策略。注重細節、持續改進、追求完美是我們的質量方針。山更清、水更綠、低能耗、高效益是我們希望。今天,能夠與各位在此相聚,共同探討行業的發展與未來,我們感到萬分榮幸。在此,我們再一次感謝大家今天給我們這個機會,感謝各位領導、老總和同行們長期以來對北方制桶的支持和關愛。同時,非常希望各位能夠繼續支持營口北方制桶,我們愿為廣大客戶提供最先進、最精良的設備。

謝謝大家!

|