|

鋼桶脹形技術的理論與實踐(1)

辛巧娟

隨著我國包裝事業的飛速發展,金屬容器包裝也在日新月異地發展。當初只有單一的200升鋼桶,今天已發展成大、中、小型各式各樣的鋼桶,且逐步向小型化和高檔系列化發展,如目前市場上流行的方桶、方便桶等。這些桶的形狀各異,有的是矩形、有的是圓錐形、有的是圓鼓形等。這些桶的桶身形狀均是采用脹形技術獲得的。對于桶身脹形,理論,還沒有人作過系統的研究工作。筆者近來通過實踐和理論的結合,對桶身的脹形問題的研究取得了較大的進展。下面我們就著重討論一下桶身的脹形問題。

一、桶身脹形原理分析

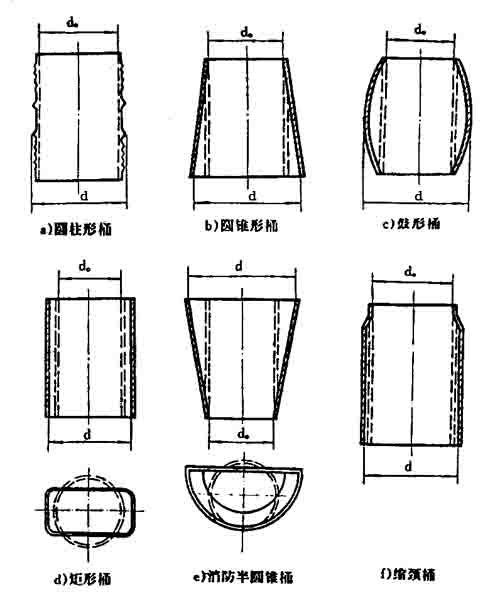

圖1所示為桶身常見的幾種脹形形狀,圖中d0為毛坯尺寸,d為零件尺寸。脹形時毛坯的塑性變形局限于一個固定的變形范圍內,如圖1所示。桶身變形僅限于徑向尺寸的變化。脹形變形區內金屬,處于受拉的應力狀態。變形區內板料形狀的變化主要是其表面積的局部增大,所以脹形時毛坯厚度變薄是不可避免的。

由于脹形時板料處于雙向受拉的應力狀態,故在一般情況下,變形區的毛坯不會產生失穩起皺現象,所以制成的零件表面光滑,質量好。

由于桶身全部用薄鋼板制成,而脹形時在變形區板料的截面上只有拉應力的作用,在厚度方向上其分布比較均勻,所以在受力狀態下毛坯的幾何形狀易于固定;卸載時的.彈復很小,容易得到尺寸精度較高的制件。

圖1 常見桶身脹形形狀

脹形是伸長類成型方法,所以它的成形極限與板材的塑性有直接的關系。但是,由于脹形變形區內各個部位上金屬受兩向拉應力作用,其比值只能在0~1之間變化(即δx/δy=0~1),故其應力狀態也只能用雙向拉應力作用下的成形極限來確定,如圖2所示圖中兩個座標εx與εy分別是脹形時板料平面內相互垂直的兩個方向上的應變值。脹形時的應變值εx與εy,可直接測量在板料表面上網目尺寸在脹形過程中的變化而得到,如圖3。其值為:

εx=ln(Rx/Ro)……(1)

εy= ln(Ry/Ro)…… (2)

式中:Ro——變形前網目圓的半徑。Ro,Ry ——分別為變形后由網目圓變成橢圓的長軸方向與短軸方向上的半徑。

圖2 低碳鋼的兩向拉應力作用下的成形極限

圖2所示的低碳鋼兩向拉應力作用下的成形極限分別為破壞極限和表面粗糙極限。當脹形變形程度超過表面粗糙極限時,板材發生斷裂;當脹形變形桓度將達到表面粗糙極限時,材料出現拉應力位用下的塑性變形失穩現象,產生局部變形,板料的光滑表面開始變得粗糙。一般情況下,應把賬形變形程度限制在表面粗糙極限以內。

由圖3可以看出應力狀態對族形變形極限的影響。在單向拉應力的作用下伸長應變的極限值εx約為0.6,面厚度方向上的最大變薄變形約為-0.3;在雙向等拉應力狀態下,板平面內兩個方向上的伸長應變的極限值εx與εy均可達到0.5左右,而厚度方向上的最大變薄變形可達到-1,約為單向拉伸時的3~4倍。

圖3 應變值的計算

一般情況下,在毛坯的脹形區內不同位置上的金屬所受的應力狀態不同,引起的板平面內兩個垂直方向上的應變也不一樣;不向材料的脹形成型極限值也木相同。材料的塑性好,脹形成型的極限值高,脹形變形引起的毛坯尺寸的變化也大。

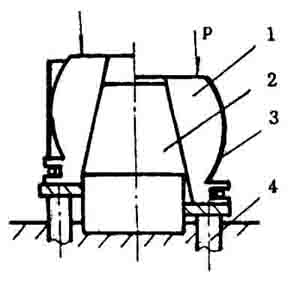

1-分瓣凸模;2-芯子;3-毛坯;4-頂桿

圖4 剛體分瓣凸模的脹形原理

桶身脹形如圖4所示。這是采用剛體凸模在沖床上進行脹形的方法。由于芯子2錐面的作用,在沖床滑塊向下壓分瓣凸模1時使凸模向外擴漲,并使毛坯3產生直徑增大的脹形變形。脹形結束后,分瓣凸模1在沖床氣墊頂桿4的作用下回復到初始位置,以便取出成品零件。用這種剛性模具脹形時,分瓣凸模的數目越多,所得零件的精度越高。脹形所需的單位壓力,可由變形區內單元微體的平衡條件求出,見圖5。

圖5 脹形時的應力

當脹形毛坯兩端固定。而且不產生軸印收縮時:

P={(t/r)+(t/R)}δs……(3)

當脹形毛坯兩端不固定,允許軸向自由收縮時,可近似地取為:

P=δst/r……(4)

式中:P——脹形所需的單位壓力;δs——材料的屈服極限;t——材料的厚度; r,R——二脹形毛坯的曲率半徑。

根據一般經驗,極限變形程度可以近似地用脹形系數K來衡量,而且應保證伸長變形最大部位上的脹形系數之值符合下列關系:

K={(r-r0)/r0}≤0.8δ ……(5)

上式中的δ是材料的延伸率。當對脹形表面要求較高,不允許產生由于過大的塑性變形引起的粗糙表畝時,上式中的8應取為板材拉伸試驗中均勻變形階段的延伸率。

在實際生產中,圖4的脹形方式應用不多,且只適用于小型包裝桶的脹形加工。

圖6 圓柱形桶身環筋脹形機結構示意圖

1-芯桿;2一機座;3—機架定位板;4,桶身定位套;5-脹塊j6-滑孰;7—復位彈簧;8-滑塊;9-錐塊;10-軸套;1,1-肩檔圈;12-機架;13一拉桿;14-套筒;15-套筒116-銅套;17-桶身(待加工件)。

|