|

鋼桶縫焊工藝參數計算(2)

解放軍第七四三四工廠 張世強

四、參數I、P、t與焊接強度的關系

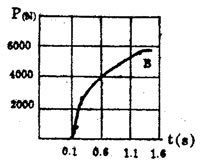

1.在其它參數不變的條件下,焊點的強度和通電焊接時間t關系,見圖5。通電時問t增大則焊接強度σ也增大.在P=6000(N),t=0.5(s)時只產生塑性變形,焊接區的溫度不穩定,焊接強強度σ也不穩定。在B點以后才出現穩定的趨勢,但這種穩定與材料的成份和厚度有關。若t值過大,則焊核不易形成,出現金屬進濺,故通電焊接時間t直接影響焊接強度σ。

圖5

2.電極滾輪壓力P對焊接強度σ的影響

接觸焊時,P值影響R觸,從而影響焊接熱量的產生。焊接熱量關系到焊核的形成好壞。當P值過大時,不能形成焊核,使焊接強度σ下降;過小時,不能使工件產生塑性變形。在電流I為一常量的情況下,能使金屬有一預壓和鍛壓力即可,見圖5。

3.焊接電流I直接關系到焊接強度,與強度σ成正比,但不宜太大,否則焊接強度下降。其值與材料性質有關。

五、根據機理分析推出關鍵的工藝參數計算公式

關鍵的工藝參數有以下幾個:電極工作表面形狀和尺寸多焊接時間;焊接熱量指數值,電極壓力值;搭邊寬度等。

對于點焊和縫焊兩種形式,其縫焊是斷續通電焊接,其實質是點焊時焊核的連續重疊,縫焊的焊核重疊率為45-50%。見圖6。

圖6

1.電極工作表面形狀和尺寸

(1)點焊。為了保證焊點有一定的熔化核心,其核心直徑和焊透率公式如下:

d核=2δ+3 (12)

式中:

d核——焊核直徑(mm);δ——兩焊件中焊件厚度(mm)

所謂焊透率是指熔化核心的深度h和焊件厚度δ的百分比。通常焊透率為50-70%。數學關系式為:

h=(0.5~0.7)δ

公式(12)其電極工件表面形狀見圖7。計算公式:

d極=d核/(0.9~1.4) (mm) (14)

式中:

d極——點焊電極直徑(mm);d核——焊核直徑(mm)

圖7

(2)縫焊。采用直徑小于300mm的鉻錯銅滾盤,,其滾盤寬度B,見圖8。B的確定用以下的公式,

B≥d核/0.9 (15)

參數取下值0.9主要考慮接觸面積。

圖8

2、焊接時間

(1)點焊的焊接時間。根據有關手冊對于低碳鋼是一個常量,因厚度不同而不同。大致t=0.2-0.6(s)。點焊間距C點=25d核。

(2)縫焊時間。縫焊一個周期的時間應是焊接電流脈沖時間t焊與休止時間t體之和。

t=t焊+t休 (16)

每種材料在一個焊接周期中t焊和t比值是有—定范圍的。

碳素鋼 t焊=(0.5-0.7)t,鋁合金 t焊=( 0.5--0.35 )t

根據經驗通常取低碳鋼

t焊=0.5t (17)

每一個焊接周期的總時間t可根據焊接間距C和焊接速度V而決定,對于氣密性要高的產品,其焊點的間距C比焊核直徑小50%。縫焊間距c縫=(1/2)d核,據公式(12)可得:

c縫=(1/2)(2δ+3)=δ+1.5 (18)

焊接一個周期總時間t的公式如下摹

t=60c/1000=0.06c/v (19)

式中:

t——焊接一個周期總時間(S);c——間距( mm);V——焊接速度(m/min),通常V被縫焊機的速度所限制,一般為0.9-1 m/min,為了保證焊接質量取v=0.9m/min。

如果以縫焊機的交流電周期計算,周期數Z

Z=0.06fc/v (20)

因為 f=50Hz,所以公式(15)為

Z=3c/v (21)

低碳鋼焊接時引用公式(16)、(17)則

t焊=t休=0.03c/v (22)

根據公式(17)和(21)簡化為:

Z焊=Z休=1.5c/v (23)

式中:

Z焊——焊接周數。Z休——焊接休止周數。

3.根據公式(13)和上述焊接材料塑性變形的原理,應用材料力學和冷壓變形的理論推出以下的公式:

P=SKδδ (24)

式中:

P——電極壓力值(N);S——上下電極在接觸焊接區的投影面積(mm2);δ——焊接材料厚度(mm);K——修正系數。對于低碳鋼K=20~40N/mm2。

在實際計算中為了簡便,對于縫焊將其接觸面積視為以滾輪寬度B的圓面積,即

S縫=(1/4)πBB ( mm2 ) (25)

對于點焊:

S點=(1/4)πd核 (mm2) (26)

4.焊接熱量指數 主要是針對縫焊情況麗言p根據焊接原理引用公式(2)、(4)、(11),根據熱平衡定律則:

Q吸=Q (27)

Q吸=mc△t

m=2Sδg (g——比重)

式中:

在計算時,根據縫焊有20-30%電流分流。

Q=1.3Q吸 (28)

縫焊機熱量指數是指熱量的調節范圍,通常有12個檔,調節范圍在55~100%之間,每檔的調幅為:

Φ=(100~55)×100%/n=45×lOO%/n (29)

式中:

Φ——每檔調幅值(%);n——熱量指數檔位數。通常為12。

熱量百分比=Q吸/Q×100% (30)

熱量變化幅值=熱量百分比—最小調節百分數(55%)

推出熱量指數公式:

Y=(熱量變化幅值+10%)/Φ (31)

考慮到電網電壓變化其Y值加10%。

5.搭邊寬度 搭邊寬度為L,見圖9。點焊的搭邊寬度和縫焊的搭邊寬度為:

L點=L縫=2d核 (32)

圖9

六、運用縫焊理論實施改進措施

1、點焊和縫焊兩種焊接計算工藝參數選用。例我廠150L黃磷鋼桶均采用厚度為1.5mm低碳鋼板。

(1)選用點焊電極直徑。見圖7,引用公式(12):

d核=2δ+3

因為 δ=1.5mm 所以 d核=6mm

運用公式( 14) d極=d核/(0.9~1.4)

在計算中取中值 d極=d核/1.2=6/1.2=5mm

取電極直徑為φ5mm。

①確定點焊間距

C=25d核=25×6=150mm

②確定點焊搭邊寬度。運用公式(32):

L點=2d核=2×6=12mm

確定點焊電極壓力,運用公式(24)和,(26)

P=SKδδ=28.26×20×1.5×1.5=1272(N)

式中S=(1/4)πd核·d核=(1/4)×3.14×6×6=28.26 mm2

K選用20N/mm2;δ=1.5mm。

(2)確定縫焊工藝參數

①確定縫焊電極的形狀和尺寸e其形狀見圖8,運用公式( 12)計算出d核=6mm再應用公式(15)進行計算。

B≥d核/O.9=6/O.9=6.7 (mm)

即 B≥7,則選擇B=8(mm)

②縫焊時間 運用公(18)計算間距c

c=δ+1.5=1.5+1.5=3 (mm)

焊接時間引用公式(19)則:

t=0.06c/v=0.06×3/0.9=0.2 (s)

運用公式(17)、t焊=0.5t=0.1 (s)

縫焊機焊接和停息周數,則引用公式(23)

Z焊=Z休=1.5c/v=1.5×3/0.9=5

⑧電極壓力 應用公式(24)、(25)則:

P=SKδδ=50.24×40×1.52×1.5=4521(N)

式中:S縫=(1/4)πBB =(1/4)×3.14×8×8=50.24 (mm)

K取大值40N/mm2。

④熱量指數 首先對材料進行化學成份分析見下表:

材料名稱 |

化學成份含量(%) |

低碳鋼 |

C |

Si |

Mn |

P |

0.041 |

0.241 |

0.462 |

0.0204 |

引用公式(2)碳當量為:

C%=C+(1/16)Mn+(1/24)Si=0.041+(1/16)×0.462+(1/24)×0.241=0.079

查Fe-Fe3C,相圖,Tm=1135℃,再代入公式(3),則△T=Tm-200℃=935℃,根據計算用公式(4)算出Q吸:

Q吸=mc△t=1227(卡)

式中:

C=0.46×103(J/kg℃)

△t=935℃

m=2Sδq=11.8×10(-3) ( kg)

低碳鋼密度q=7.85g/cm

對于縫焊機放熱Q,用公式(28)則

Q=1.3Q吸=1595(卡)

用公式(30)算出熱量百分比:

熱量百分比=Q吸/Q×100%=76%

熱量變化幅值=熱量百分比-最小調節百分數=76%-55%=21%

式中:最小調節百分數通常為55%。

因為我廠采用FN-150-5縫焊機,其熱量變化有12個檔。用公式(29)。再用公式(30)熱量指數Y為:

Y=(熱量變化幅值+0.10)/Φ=8

通過以上的計算,還可用公式(11)箅出應選擇次級電壓值。

因為Q=0.24P電t, P電=V2I2

所以 V2=Q/0.24tII=6.04 (V)

式中,Q=1595(卡),t=0.1(S),I2=11000(A)。

綜合上述計算,其工藝參數如下:

(1)點焊機工藝參數

①電極直徑:φ5mm;

②點焊間距:150mm;

③搭邊寬度:12mm;

④電極壓力:1272N。

(2)縫焊工藝參數

①電極滾輪寬度:8mm;

②焊接周數:5;

③焊接停息周數:5;

④電極壓力:4520N;

⑤熱量指數:8;

⑥次極電壓:6v,選用6.04v。

2.調整上下電極輪的軸和套,對已燒蝕部位進行修整或更換。重新配制蓖麻油和石墨比例為1:3的糊狀潤滑劑,既保證了其導電性,又保證了軸和套具有良好的潤滑條件。使其使用壽命提高了3-4倍。

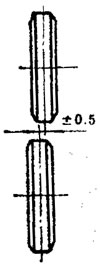

3.重新調整縫焊機下電極臂,并增設了上下左右調整螺釘。使上下電極輪軸線誤差不超過±4.5mm,調整誤差為±0.5mm,見圖10。使兩輪接觸面積大于80%。使焊縫均勻,變形量降低。

圖10

4.修正縫焊機上輪。用T8A材料進行加工,熱處理HRC60~65。達到了技術要求,能比較好的對上下電極滾輪進行齒形修正,并保證了上行電極輪齒形平行。

5.規定每班生產前進行電極滾輪空轉,修正齒形0.5~1小時。每焊接1500只桶加注一次蓖麻-石墨潤滑劑。

七、結論

去年我廠按上述方法確定焊接工藝參數和實施其他措施后,焊接合格率為99.4%,產品合格率為98%。其焊縫外觀齒形清晰,均勻,至今仍在正常生產。

今年4-6月份對板材厚分別為0.8-1.2mm三種材料所加工的50L、100L、200L三種規格鋼桶的桶身進行了點焊和縫焊,其合格率為99.5%。為在150L黃磷桶生產線上生產多品種鋼桶提供了條件。

參考文獻

1.《金屬工藝學》,談榮生等,江蘇科學技術出版社,1981年。

2.《焊接技術》,《焊接技術》編寫組,國防工業出版社,1981年。

3.《金屬材料及熱處理》,史美堂,上海科學技術出版社,1985年。

4、《焊接數據資料手冊》,傅積和等,機械工業出版社,1994年6月。

5.《實用焊接手冊》北京市技術協作委員會,水利電力出版社,1983。

|