|

淺談鋼桶表面前處理

甘肅省白銀市銀光制桶廠 羅定仁

既有良好的內在質量,又有良好的外觀質量的產品才是好的產品。鋼桶外表面涂層即保護鋼桶外表面不銹蝕,又達到美觀的目的,還提高鋼桶的耐用能力。當前,我國生產的鋼桶外表面涂敷質量與進口鋼桶相比較還有一定的差距,尤其是經長途運輸和反復裝卸后,漆膜嚴重脫落,鋼桶外衰銹蝕,用戶意見很大。

近年來,為了提高鋼桶的外涂質量,一些有條件的制桶廠家不斷地改進工藝和增加這方面的投資。在采用靜電自動噴涂和使用氨基烘漆等取得了一定效果。但筆者認為要解決漆膜脫落問題,提高漆膜的附著力,應該在鋼桶的前處理上(磷化處理)下工夫。

為提高漆膜的附著力,我在前處理上先后選用過“四合一”、“三合一”、去油劑、脫脂劑等處理液,用噴淋法清洗桶表面,收效甚微。近年在我廠投資增建靜電自動噴涂生產線的同時,著手對前處理設備和工藝進行了重新設計與改進,歷時兩個多月,經調試一次成功,取得滿意的磷化效果。在經過磷化處理的鋼桶表面進行噴涂,經測試涂層附著力明顯提高。見表1。

表1

涂料種類 |

附著力測試結果 |

脫脂 |

脫脂-磷化 |

一般磁漆 |

2級 |

1級 |

氨基烘漆 |

1級 |

0級 |

塑料粉末 |

1級 |

0極 |

磷化處理是鋼鐵表面與磷酸二氫鹽溶液相互作用,在金屬表面形成一層磷酸鹽覆蓋膜。其生成原理:

當鋼鐵表面與處理溶液接觸后,鋼鐵表面發生溶解,表面附近的化學液中的H+離子減少,PH值上升,其結果引起(4)、(5)式的化學反應,在鋼鐵表面析出,形成覆膜。覆膜由磷酸鋅與(5)所示的磷酸鐵Zn2Fe(P04)2·AH20的混合物組成。形成的覆蓋膜為微細結晶,使金屬表面具有一定的粗糙面而適應于涂裝作業,增加涂層的附著力,見圖1。

圖1 磷化前后表面狀態示意圖

金屬表面前處理工藝一般為:脫脂→水洗個除銹→水洗→活化→磷化→水洗→干燥。

筆者考慮到鋼桶采用的薄板表面幾乎無銹,為了簡化工藝減少投資和降低成本,采用中溫磷化,其工藝為:脫脂→水洗→活化→磷化→水洗→干燥,即能滿足要求。備工序的工藝條件見表2。

表2

工序 |

溶液配方 |

溫度(℃) |

處理時間(分鐘) |

備注 |

脫脂 |

脫脂劑:3-5%

水:余量 |

45-60 |

2 |

噴淋 |

水洗 |

水 |

常溫 |

0.8 |

噴淋 |

活化 |

活化劑:0.05-0.3%

水:余量 |

常溫 |

0.5 |

噴淋 |

磷化 |

磷化液:2.5-3.5%

加速劑:1-2ml/l

中和劑:0.5-0.8%

水:余量 |

35-45 |

1.6 |

噴淋 |

水洗 |

水 |

常溫 |

0.8 |

噴淋 |

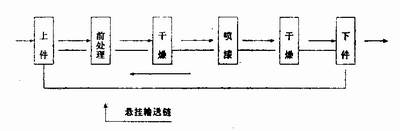

目前,國內部分廠家新建了靜電自動噴涂線。鋼桶吊掛在懸掛輸送鏈上依次通過前處理槽、前烘道、噴涂機和后烘道4臺設備,形成一個循環回路,其工藝流程,如圖2。此工藝的弊病是:因鋼桶的頂或底部有一定深度,鋼桶在懸掛輸送鏈上進行前處理時,無法排除其上部積存的處理液。因此,鋼桶在前處理槽和前烘道內不宜懸掛,應該采取橫臥。在前烘道內采取縱臥用鏈條帶動前進。懸掛輸送鏈只通過噴漆機和后烘道。其工藝流程如圖3。

圖2

圖3

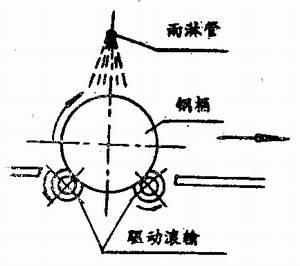

為了達到滿意的磷化效果,必須滿足前處理過程中各道工序的工藝條件,這是設計前處理設備時必須考慮的問題。設計時有的廠家采用鋼桶停留在前處理槽內固定點邊旋轉,邊噴淋如圖4。這種方法生產效率很低。若脫脂處理時間為2分鐘,在脫脂槽內設計兩道噴淋旋轉機構,則每分鐘也只能處理一只鋼桶。也有的廠家在處理槽內鋪設帶一定坡度的軌道,讓鋼桶在軌道上向前滾動進行噴淋,這樣做無法保證處理過程中每道工序的時間要求,效果不會理想。所以,筆者在設計中采用由鏈條帶著鋼桶在軌道上向前滾動,并用多排噴淋管進行噴淋如圖5。這種方法既可以保證每道工序的處理時間,又可保證處理速度。例如脫脂處理每分鐘要求處理3只鋼桶。工藝時間為2分鐘。桶與桶之間距離為700mm。計算脫脂槽長度為:

L≥0.7m×3×2=4.2m

圖4

圖5

須注意的是:為了防止液體串槽,槽與槽之間應留一定長度的過渡段,一般在1m左右即可。

前處理另一工藝條件就是處理溫度。其加熱方式有蒸汽蛇形管加熱或電熱管加熱。后者結構簡單,操作方便,溫度易于控制。設計中也可同時采用兩種加熱方法,即夏天用電加熱,冬季用蒸汽加熱。脫脂槽和磷化槽應采取保溫措施。

鋼桶脫脂后增加磷化處理工序看來制造成本有所增加,但是磷化處理后在選用同一種涂料的情況下,涂層附著力可提高一個等級,相對來說總的成本并沒提高。設備經改造后表面前處理有一人操作即可,即節省了人力,又降低了勞動強度,更主要的是提高了鋼桶的外涂質量。

|