|

鋼桶桶身板邊脹筋“二合一”機(2)

西克

③扳邊 扳邊靠扳邊油缸推動扳邊盤而成。點動時,將撥碼盤撥到4號(扳邊油缸進),然后按下SB5或SB6中任一按鈕,扳邊油缸進行扳邊。撥碼盤撥到5號,按下SB5或SB6按鈕,扳邊缸便退回原位。自動時,夾緊機構前進。夾緊后,感應開關發出信號,扳邊油缸前進扳邊,同時送料缸退回。脹筋缸退回后,PC發出信號,扳邊缸退回原位。

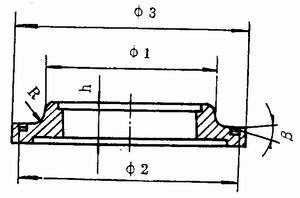

扳邊盤形狀示意圖見圖8。

圖8 扳邊盤形狀示意圖

圖8中,除需根據扳邊工藝要求確定斜度β與圓角R外,還需考慮到扳邊力的大小。合適的R與β,既可滿足扳邊工藝要求, 又能使液壓系統輕松地完成扳邊。β斜面靠近邊緣處挖有槽。其目的是為了扳邊過程中“省力”。 φ尺寸前面應留有合適長度和合適的導向斜度,以保證該部分的導向修正功能。β斜面與φ1面及R角,屬高受力面,熱處理后才保證其高的耐磨性。

④脹筋 脹筋油缸前進, 依靠脹筋頭上的兩個脹筋塊徑向頂出而完成脹筋。 “二合一”機脹筋部分局部剖面如圖9。

圖9 “二合一”機脹筋部分局部剖面圖

1-六角螺母;2-壓塊;3-軸承軸;4-滾珠軸承;5-滑塊;6-脹筋塊;7-推桿;8-楔形塊;9-推環。

由圖9可看到,楔形塊8(形狀見圖10)固定于推桿7上,推環9除起固定兩組脹筋塊間距離作用外,還起為楔形塊8傳遞力之作用。脹筋油缸動作時,楔形塊8左移, 滾珠軸承4動作,滑塊5沿滑塊座徑向擴展,使得脹筋塊6進行脹筋動作。脹筋動作完成后,楔形塊右移,脹筋在彈簧作用下復位。

圖10 “二合一”機楔形塊形狀示蒽

由圖9可看出,楔形塊8與滾珠軸承間是滾動摩擦,該機較舊式脹筋機的耐磨塊與楔形塊問的摩擦阻力大為下降,因此,只要選用較小缸徑的油缸,就可同時脹出兩條大筋,從而提高筋脹工作速度。

點動時,將撥碼盤撥到6號,按下SB5或SB6按鈕,即可使脹筋油缸進行脹筋工作。撥碼盤撥到7號,按下SB5或SB6按鈕,脹筋缸便退回原位。自動時, 由時間控制脹筋油缸前進脹筋及退回原位。

2.“二合一”機氣路和液路簡介

圖11、圖12為“二合一“機的氣動、液-壓回路原理圖。

圖11 “二合一”機氣動系統原理圖

1-帶式氣缸;2-電磁閥;3-電磁閥;4-上夾爪氣缸;5-下夾爪氣缸;6-氣源三連體。

圖12 “二合一”機液壓回路原理圖

1-脹筋油缸;2-扳邊油缸;6-大流量油泵;7-小流量油泵。

圖11中,件4為單作用單活塞桿氣缸,件3為二位五通閥。圖示狀態時,上下卡爪處于原始狀態,不夾桶。件1為QGL型纜索氣缸。它以纜索的拉力輸出氣缸作用力,從而提供動力使送料架送料或復位。它是“二合一”機一個工作循環的第一個動作。圖示狀態接氣路時,纜索氣缸處于送料到位狀態。

在自動工作狀態下機器處于初始狀態,按SB5或SB6,電磁閥2得電,使纜索氣缸氣路接成圖12狀。送料開始到位后,電磁閥3動作,上下夾爪夾桶,氣缸1退回, 等待下一個工作循環開始。

從圖12可以看出,本液壓系統采用帶溢流閥、單向閥、卸荷閥的復合泵。采用復合泵的目的,在于使得液壓系統執行機構——油缸,能根據工作條件實現雙速運動——快速和慢速。對于扳邊油缸,從原始位置到臨近扳邊時,需快速運動,在扳邊開始至扳邊結束需慢速進給,扳邊結束至扳邊缸復位,又需快速運動。對于脹筋油缸,脹筋開始至脹筋結束這段時間內需慢速運動,脹筋缸復位時則采用快速。

當扳邊缸快速進給時,電磁閥5關閉,大小流量油泵的壓力油一起向扳邊缸2供油,從而使扳邊缸實現快速進給。開始扳邊時,閥5打開,大流量油泵輸出的油液直接流回油箱只有小流量油泵向相應油缸供油,以實現慢速進給。小流量泵壓力由閥8控制,以保護必要的工作速度。各油缸動作方向的轉換由相應的換向閥控制,而換向閥動作的時機則由光電接進開關決定。

3.使用“二合一”機的注意事項

①每班工作前,設備上所有運動部件均要求潤滑。4根導柱滑動軸承用黃油,每班必須加足2次。其他移動和轉動部件用10號機油潤滑。氣動系統油霧器使用礦物油。未經潤滑千萬不能啟動。

②試車前,檢查各手柄是否處于正確位置:各部要求鎖緊之螺釘及絲桿是否鎖緊;各感應開關是否在正確位置上;油缸、氣缸是否停在原始位置;檢查機身內、外有無雜物。

③試車時,應先將氣壓和液壓從低逐漸調到所要求壓力;電控箱上選擇開關轉到點動位置按運轉程序逐個檢驗,動作達到要求后,再把選擇開關轉到步進、自動位置,試驗循環動作。

④冬季油溫太低時,應先把油溫加熱到+5℃以上。

⑤夏季機器工作時,注意接通冷卻水回路。

⑥經常查看油標,檢查油池油量。油量不足時,應及時補足。

⑦感應開關的安裝必須調整在合適位置。感應開關與觸塊軸向感應范圍為0-5mm,一般要求調在2~3mm范圍內。

⑧液、氣壓值必須調在合適數值上。供氣系統必須設置安全閥及油水分離器。

⑨手動操作和自動運轉之前,全部處于復位(初始)位置。點動操作,每次操作一個動作,需將該動作復位后方能操作其它動作或按運轉程序進行操作,以避免相互沖擊損壞零部件。開機操作時,操作人員頭和手不準伸入機內,以保證安全。

⑩操作人員必須熟悉設備上各種操作手柄,氣、液壓回路部分的原理和各閥的作用及電控箱上各按鈕開關的位置及作用。

4.簡易故障排除

①壓癟桶身。一般是下卡爪高度位置不合適引起送料桶身偏心,或是桶身失圓嚴重或端部凹陷。排除方法是把凹癟桶身整圓,調整好下卡爪位置。

②脹筋力不夠。原因一般在液壓系統。可先觀察各油管、接頭、閥等是否出現泄漏。若有泄漏,說明該部位密封已損壞,需更換。若無泄漏,可調整溢流閥來提高系統壓力。若調溢流閥后脹筋力仍不夠,說明油泵存在問題,可檢查油泵。另外,油箱內液位過低,也會引起壓力不足。

③扳邊尺寸不夠或過扳。一般因兩扳邊盤距離不適造成的。此時可調節調距手柄。另外,桶身寬度尺寸不規則,也會產生這種缺陷。

④動作程序故障,即不能按正常程序動作。動作時好時壞或停止,可檢查無觸點感應開關是否失靈或固定螺釘松動使其位置變化。若損壞應更換感應開關,若螺釘松動使位置變化,經重新調整固定即消除。

⑤扳邊盤被拉毛。原因是扳邊盤沒及時得以潤滑。此種情況下,應打光拉毛處,加注潤滑油,并刷勻。

4.該種“二合一”機的優缺點

只要該機氣壓、液壓回路的壓力、扳邊盤距調得適當,該機具有運行平穩,操作簡單,噪音小等優點,扳邊尺寸及形狀也較規正。

鑒于該機結構特點,它有以下幾項不足之處。

①運行速度慢。由于該機扳邊行程系長距離行程油缸從一端推進,完成扳邊和脹筋動作后又從原路作長距離復位,因此輔助工作時間長,工作節拍較低,一般不超過4只/分鐘,不利于大批量高速度的流水線生產。

②生產產品品種單一。該機脹筋部分處于原始位置時其外徑即接近φ560mm,因此這種“二合一”機只適用于生產200L鋼桶。若想生產其它內徑的鋼桶,須對脹筋部分作較大改動,還得新制扳邊盤,造價高昂,而舊式扳邊機則無此缺點。舊式扳邊機只需調動滾輪相對位置即可調整扳邊值。若桶身只是內徑改變,扳邊值不變,則舊式扳邊機無須再作調整,因此, “二合一”機不適于多品種小批量生產。

③因不同厚度的材料欲進行七層圓卷邊,其扳邊尺寸不盡相同,故“二合一”機需配備不同的扳邊盤以適應材料厚度的變化,費用較高。

|