|

鋼桶桶身板邊脹筋“二合一”機(1)

西克

一、扳邊機與脹筋機的作用

鋼桶桶身的扳邊與脹筋屬桶身整形工藝。設置桶身整形工藝一是制桶工藝本身的需求,如扳邊工序的設置,其目的是為桶身與桶頂底蓋的裝配提供條件;二是鋼桶作為包裝容器,必須具備必要的剛度及強度,以滿足運輸和儲存的需要。鋼桶生產中特有的扳邊與脹筋機便是為達到上述要求而設置的。

最初的扳邊和脹筋設備是三機聯動式的扳邊機和脹筋機(小筋機在本文不涉及)。當然還有更原始的扳邊和脹筋設備。隨著制桶技術的發展,出現了扳邊和脹筋“二合一”,直至扳邊、脹筋、軋小筋“三合一”的鋼桶桶身整形設備。整形設備由最初的機械傳動發展到采用機電一體化液壓驅動、液壓機械混合驅動等高技術形式。

本文主要介紹的是液壓驅動的桶身扳邊脹筋“二合一”機,并對舊式的三機聯動式. 的扳邊機和脹筋機作了簡單介紹,以便于比較新、舊桶身整形設備之間的優劣。

二、三機聯動中的扳邊機與脹筋機

(一)扳邊機

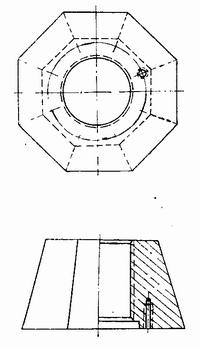

該類型的扳邊機采用傳統機械旋壓成形。其扳邊過程見圖1。

從圖1可以看出,桶身由前道工序送入扳邊機后,下滾輪帶動桶身轉動,在凸輪的作用下上滾輪繞一圓心對桶身施壓扳邊。完成扳邊后,在復位彈簧和凸輪的操縱下,上滾輪抬起,扳好邊的桶身則在推桶氣缸作用下轉入下工序。

圖1 扳邊機扳邊過程示意圖

1-上滾輪;2-桶身;3-下滾輪

該種型式的扳邊機,調整兩端扳邊滾輪之間的相對距離,即可對不同高度的桶身進行扳邊。扳邊值的大小也可根據要求進行調整。另外,只要不妨礙上滾輪沿圓心作圓弧方向的進給與退出,扳邊機可對任意直徑的桶身進行扳邊。因此,這種扳邊機適用于多品種及不同批量的生產。另外,由于其工作節拍可達6只/分鐘,因此,普遍用于200L桶平卷邊流水線。

這種扳邊機也有其致命的缺點。如果扳邊機兩端扳邊滾輪傳動系統存在差異,或兩端傳動副磨損不一,兩端扳邊滾輪運動不同步,從而引起桶身兩端扳邊尺寸產生差異。另外,這種施壓扳邊方式還易使桶身兩端產生波浪形扳邊。這些扳邊缺陷,嚴重影響后面裝配工序的裝配質量。因此,在正規化的七層圓弧卷邊中,這些型式的扳邊機不能滿足七層圓弧卷邊對桶身扳邊尺寸形狀的嚴格要求。

(二)脹筋機

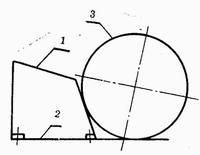

該種型式的脹筋機采用機械傳動。其工作部件裝配見圖2。

圖2 舊式脹筋機工作部件裝配圖

1-脹筋塊;2-脹筋塊座;3-滑塊復位彈簧;4-滑塊;;5-滑塊導軌;6-耐磨塊;7-楔形塊;8-拉桿。

其工作原理是:脹筋開始時,拉桿8向右移動,從而帶動楔形塊7右移,楔形塊7帶動滑塊4(共8塊)沿徑向外移,從而由脹筋塊完成對桶身的脹筋過程。完成漲筋后,拉桿左移,滑塊4在復位彈簧的作用下復位。圖中滑塊導軌作用有二:一是在軸向為滑塊止位,使其不產生軸向位移;滑塊導軌上開有方槽,用來導正滑塊4的移動方向并保證圓周方向上8個脹塊的相對位置正確。耐磨塊6固定于滑塊4上,用青銅制成8塊,起摩擦副的作用。

由圖2可以看到,由于楔形塊與耐磨塊之間是滑動摩擦,且桶身脹筋所需力較大,為減小電機功率,一般在脹筋結構中采用楔形塊(見圖3)。楔形塊大端相鄰固定于連桿上,使得施力源——凸輪,在升程中先脹出1條筋,再回程時再脹出另1條筋,即分兩次脹出兩條筋。

圖3 舊式脹筋機楔形塊

為滿足使用要求,楔形塊一般用45號鋼鍛打制成,八方斜面處應熱處理至HRC40以上。

這種脹筋機工作時,桶身由送料小車送入。因此,設備運行前,應調整送料小車的高度,以保證所送桶身軸心線與脹筋機拉桿中心線重合。若兩者不重合,則桶身脹出的筋是斜的。一般情況下,用戶對大筋的尺寸和形狀要求不高,因此,這種形式的脹筋機能滿足使用要求。另外,兩條筋雖需兩次脹出,但仍能保證較高的生產速度,達6只/分鐘,仍能滿足流水線的節拍要求占

三、桶身扳邊脹筋“二合一”機

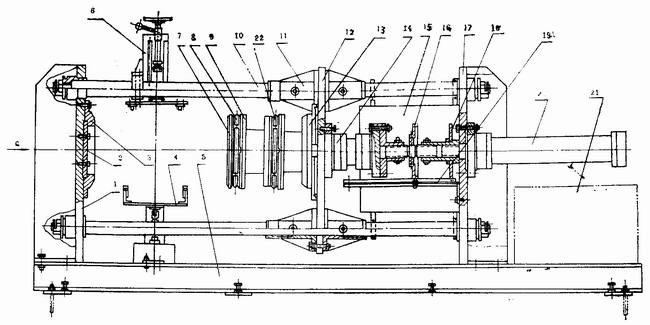

圖4所示為目前較流行的一種“二合一”機。

圖4 桶身扳邊脹筋“二合一”機

1-左側立板;2-扳邊盤定位塊;3-左扳邊盤;4-下夾爪;5_底座;6-上夾爪;7-導向盤;8-脹筋塊;9-滑塊座;10-導柱(共4根);11-滑套;12-滑動立板;13-右扳邊盤;14-脹筋油缸;15-控制柜;16-調距手柄;17-右側立板;18-示距圓盤;19-光電開關固定架;20-扳邊油缸;21-液壓站;22-后脹筋塊。

該機用可編程序控制器(PC)和無觸點感應開關組成控制系統。機械、液壓、氣動、電器四部分各司其責。該機具有運行平穩,操作簡便, 噪音小的特點。

由圖4可以看出,左扳邊盤3通過定位塊2固定于左側立板上。右扳邊盤固定于滑動立板上,脹筋塊8(共兩組計12塊)通過兩個滑塊座固定于滑動板上。在液壓油缸——扳邊缸的作用下滑動立板12可通過滑套11在導柱10上,來回滑動。

液壓脹筋油缸14用于驅動脹筋塊在斜楔作用下徑向進給,完成脹筋工序。示距圓盤18用于對固定于固定架19上的光電開關提供位置信號。調整凋距手柄16可調節左右扳邊盤之間的距離。可通過手柄調節上夾爪6的終點工作點。調節下夾爪4支架上的墊片厚度即可調整桶身軸心線高低, 以便在工作時,使桶身軸心線與扳邊盤軸心線重合。導向盤7用于導正桶身,以便脹筋部分順利進入桶框內。左右扳邊盤各自帶有導向斜度,對進入扳邊盤的桶身進行引正,并對桶身圓度少許缺陷作事先修正,從而減少扳邊廢品的產生。

整臺機床的液壓回路由液壓站21提供。

下面,分別對。二合一”機的使用規程、事項,氣液回路作一說明。

1.“二合一”機使用規程

該“二合一”機是按以下程序完成圖5所示桶身整形要求的。

送料進→夾緊機構進→送料退(扳邊油缸進)→脹筋缸進→脹筋缸退→扳邊缸退→夾緊機構退

圖5 桶身整形要求

①送料 送料機構簡圖見圖6。

圖6 "二合一”機送料機構

件1用螺栓固定于件2上,件1與件2的相對位置可調節。送料架由長行程雙作用氣缸驅動。

②夾緊

鋼桶送進后,點動操作時,將圖7電控箱面板上撥碼盤SA2轉到2號(夾緊),然后按下SB5或SB6中任一個按鈕即可實現夾緊機構夾緊桶身。將撥碼盤撥到3號(放松),按下SB5或SB6按鈕則夾緊機構松開桶身。自動時,由安裝在送料終點上的感應開關發出信號,夾緊機構夾緊。翻邊(扳邊)缸退后,感應開關發出信號,夾緊機構松開桶身。

圖7 “二合一”機電控箱面板

1-手動工況選擇銘牌;2-超溫指示燈(H1);3-撥碼盤(SA2);4-加熱指燈;5-選擇開關(SAI);6-電源指示燈;7-控制電源啟動鈕(SB2);8-控制電源指示(HLI);9-總停(SBl);10-主電機運行指示(HL2);11-主電機啟動(SB4);12-主電機停;13-總電源開關QS1);14-啟動鈕SB5;15-啟動鈕SB6。

|