|

國內鋼桶常用四大外涂料性能比較

上海徐工涂料技術有限公司 徐國興

鋼桶外涂料的主要作用是保護鋼桶和美化外觀,并且要具有耐磨、耐碰撞、耐老化及三防(防濕、防霉、防鹽霧)等性能。現在國內正在使用的鋼桶外涂料中,完全符合這些條件的是很少的。下面就國內目前普遍使用的酚醛漆、醇酸漆、氨基漆和粉末涂料的性能分別作介紹。

一、酚醛漆

常用的白干型酚醛漆分為純酚醛漆、酚醛調和漆和酚醛磁漆。酚醛漆當然是以酚醛樹脂作為成膜物的。這種樹脂是由酚與醛在催化劑存在下縮合而成的高分子化合物,主要由苯酚與甲醛反應而成,也有其它酚類,如甲酚、二甲酚、間苯二酚、二酚基丙烷、對苯基苯酚、對叔丁酚、對叔戊酚等,醛類如甲醛、糠醛等。根據酚與醛的摩爾比以及使用的酚與醛的種楚,催化劑的種類和反應條件的不同,可以制成—系列性能各異的樹脂,如熱塑性、熱固性、政惟、醇溶性、水溶性的、油溶性、液體的、固體的、粉末的等等。

一般的涂料所用的酚醛樹脂都是油溶性的,而油溶性酚醛樹脂還可分成純酚醛樹脂、松香改性酚醛樹脂和其它類酚醛樹脂(如丁醇醚化酚醛樹脂等)。

以純酚醛樹脂為成膜物的涂料就稱為純酚醛漆。它是用一定碳數的烷基取代酚或苯基取代酚如對叔丁基苯酚或對苯基笨酚與甲制成的制造的酚醛樹脂,這種樹脂無需用松香改性就可直接與植物油反應生成漆料,所以這種油漆具有很好的耐水性、耐油性、耐酸性、耐溶劑性。但是由于必辱價格相對較高,所以國內鋼桶行業較少使用。

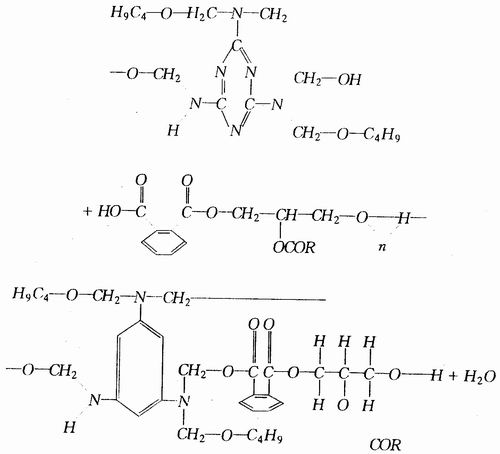

由少量酚醛樹脂(或不含酚醛樹脂)和干性油如亞麻油、桐油等經熬煉并加入顏料、溶劑、催干劑等研磨而成的油漆叫做酚醛調和漆,如果樹脂與干性油的比例大于1:2則稱為磁漆,我們鋼桶廠廣泛使用的鋼桶外涂料是酚醛調和漆,是用松香改性酚醛樹脂制成的涂料。樹脂的結構如下:

松香改性酚醛樹脂是將酚與醛的縮合物用松香改性,再用甘油酯化生成的樹脂,是淡黃至紅棕色的固體,含酚醛樹脂約為25±.[()%,,將松香改性酚醛樹脂與桐油等于性油經熱煉并加入有機溶劑和催干劑就成了酚醛清漆,,若將其作為漆漿加入顏料經磨細分散,再加有機溶劑,就成了酚醛調和漆。

酚醛調和漆具有硬度高、光澤好、耐氣候、附著力好、耐水、耐酸堿及絕緣性等特性,其缺點是顏色深,在老化過程中漆膜易泛黃,所以不宜制造白色和淺色漆。此類涂料價格便宜,防腐性能較好,所以對國內相對要求一般的場合,鋼桶都可用此種涂料。

二、醇酸漆

醇酸漆是以醇酸樹脂為主要成膜物的油漆,醇酸樹脂是由多元醇、多元酸與脂肪酸縮聚制成的。最常用的多元醇有甘油、季戊四醇,其它還有三羥甲基丙烷、山梨醇、木糖醇等:最常用的多元酸是鄰苯二甲酸酐,其它還釘問苯二甲酸、對苯二甲酸、順丁烯二酸酐、偏:農三甲酸酐、六氯苯二甲酸酐和癸二酸等。只有多元醇與多元酸反應而得的樹脂統稱為聚酯樹脂,在聚酯樹脂中加入單元酸組份(如植物油脂肪酸,合成脂肪酸、松香酸等)進行改性后就成為醇酸樹脂。常用的單元酸有以油的形式序在的,如桐油、亞麻油、梓油、脫水蓖麻油、蓖麻油、豆油、椰子油等;以酸的形式存在的單元酸則是以上述油類水解所得的各種混合脂肪酸。在實際制造醇酸樹脂時,經常是直接使用植物油,因為植物油的主要化學組成是甘油三酸酯,而應用最多的多元醇是甘油。

醇酸樹脂可以根據不同要求,變換配方與制造工藝得到多種多樣的產品。醇酸樹脂本身就是一獨立的漆料,用它制成的油漆不易老化,耐候性好,光澤持久,漆膜柔韌耐磨,抗礦物油和醇類溶令只其缺點是漆膜較軟、易起皺、完全干透時間相對較長、不耐劃傷等。同時由于分子結構中含有酯基,所以其耐水、耐潮性、耐堿性欠佳。而且耐酯、酮性能很差。

三、氨基烘漆

我們鋼桶行業用的氨基烘漆是以氨基樹脂與醇酸樹脂的交聯產物作為主要成膜物的漆,所以其實稱呼為氨基醇酸烘漆,它是烘漆的主要品種之一。根據氨基樹脂與醇酸樹脂用量比例不同,有高氨基(氨基樹脂:醇酸樹脂=1:2.5)、中氨基(氨基樹脂:醇酸樹脂=1:2.5-5)和低氨基(氨基樹脂:醇酸樹脂=l:5-7.5)三種類型。它的固化是通過加熱使氨基.樹脂中的羥甲基與醇酸樹脂中的羥基之間進行醚化反應以及氨基樹脂的縮聚反應而實現的。一般來說,氨基樹脂的用量越多,涂膜的光澤、硬度、耐水,耐油、絕緣性越好,但柔韌隨之下降,直至發脆性,附著力也隨之變差。

我們鋼桶常用的氨基烘漆中所使用的氨基樹脂是丁醇醚化的三聚氰胺甲醛樹脂,所用的醇酸樹脂大多是以短油度半干性的豆油作勾改性油的。雖然豆油醇酸樹脂在白色漆中的耐泛黃性不夠理想,但在彩色漆中應該說是比較好的。而我們鋼桶外涂使用白色的情況并不多,而且以此二樹脂做成的氨基醇酸烘漆用于鋼桶,其性能價格比是最高的、它的交聯膜機理如下:

這種氨基醇酸烘漆的漆特點是漆膜豐滿,色彩鮮艷;漆膜堅韌,附著力好,機械強度高;耐候性好,抗粉化,抗龜裂及干濕性能好,干后不發粘;具有一定的耐水、耐酸、耐堿、耐油性能和良好的電氣絕緣性能;并且施工性能好,漆膜不易起皺,易流平。

缺點是不能常溫干燥成膜,按其標準固化條件需100~120℃1.5-2小時烘烤成膜(雖然也有低溫快固的氨基烘漆,但對鋼桶來說其性價比相對就差些了)。溫度和時間需嚴格掌握,,溫度低,時間短漆膜易發粘;反之漆膜發脆,,但由于我國目前鋼桶生產流水線不可能有這么長的烘烤時間,所以經鋼桶涂料研究部I”I試驗,在175一180℃下烘烤10分鐘,其各項指標也可接近標準固化條件下所具有的性能。

另外,近年來還出現了一種常溫固化的雙組份氨基漆,不過這里的氨基樹脂已不是作為與醇酸樹脂的一個固化組份了,而是起流平劑增韌劑的作用,而且漆中的氨基樹脂和醇酸樹脂也作了特殊處理,,經過處理后的樹脂可采用芳香族異氰酸酯的加成物固化,這種固化只需常溫就可進行。這種氨基漆除了具有氨基醇酸烘漆的一般性能外,還具有更為突出的耐化學腐蝕性能和亮麗的漆膜,并且具有常溫下5分鐘表干、半小時指千的懊干件,其價格也與氨基醇酸烘漆差不多。正是由于它具有氨基烘漆更為優異的抗腐性能和猶如搪瓷樣的漆膜,所以目前用這種常溫固化的雙組份氨基漆涂裝的鋼桶已被“漢高”、“尤狄加”等外資公司所采用。而在一些灌裝化學藥品液體和具有腐蝕性能液體的鋼桶的桶頂上則已被廣泛采用(桶身為酚醛漆)。這對于沒有烘烤條件的制桶廠來說,提供了鋼桶外涂提高質量的…個無須投資的途徑;對于已有烘烤設備的制桶廠來說也是一個節約能源降低成本的途徑。

現在國內的鋼桶噴涂流水線好多都不能同時噴涂桶身和桶底、蓋三個面,而分開噴涂又不便兩次進烘道。這樣在客戶指定要用烘漆的情況下,可先不噴底(或蓋),其它部分噴烘漆并進烘道烘烤后,再噴涂常溫固化的氨基漆,這就避免了兩次上下流水線的的不便。

四、粉末涂料

粉末涂料是一種完全不含有機溶劑,以粉末形態進行涂裝并經過烘烤形成涂層的涂料,它具有節省能源和資源、消除環境污染、噴出多余粉末可回收、涂層機械強度高等特點。目前,我國鋼桶行業外涂使用的粉末涂料,主要是熱固型的環氧、聚酯、丙稀酸以及環氧聚酯類。它們各自的性能如下:

l、環氧粉末涂料

附著力、機械強度高;耐化學藥品、防腐蝕性優良;耐候性差。

2,聚酯粉末涂料

涂膜外觀、強度、耐候性優良;耐堿性、耐污染性、表面硬度差。

3、丙稀酸粉末涂料

耐候性、抗污染性及硬度優異;防腐蝕性、機械強度不好。

4、環氧聚酯粉末涂料

兼有環氧粉末涂料的優異的附著力、附腐蝕性能、機械性能和聚酯粉末涂料的裝飾性、耐候性和耐藥品性能。

從中不難看出,環氧聚酯粉末涂料是最適合鋼桶外涂裝的。不過,環氧樹脂和聚酯樹脂的種類很多,不同種類的環氧樹脂和聚酯樹脂制成的粉末涂料,其性能是不同的。目前我國制造粉末涂料所用的環氧樹脂大多為雙酚A型的,有E-20(601)、E-12(604)、E-06(607)、E-03( 609)等,它們的分子量各不相同。分子量過低,制成的粉末涂料熔點低,粉末易結快,粉末固化后涂層的機械性能差;分子量過高,制成的粉末涂料熔點高,粉末涂料的流平性差。制造環氧聚酯粉末涂料的聚酯樹脂分為含羧基聚酯樹脂和含羥基聚酯樹脂。

根據試驗和測試,對于鋼桶外涂來說,用雙酚A型的E-12(604)環氧樹脂和酸值在20-lOOmgKOH/g、數均分子量在2000-8000之間的含羧基聚酯樹脂制成的環氧聚酯粉末涂料相對性能最為合適。

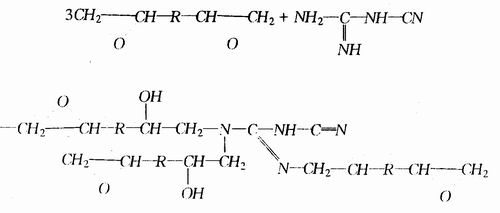

這種粉末涂料的固化有兩部分組成,其一是環氧樹脂與雙氰胺的交聯:

這個交聯反應所形成的網狀結構提供了涂膜的高附著力和優異的防腐蝕性能及機械性能。另一部分固化反應是環氧樹脂和聚酯樹脂的交聯:

式中:R的含義同上;R'為聚酯的多元基

這個交聯反應所形成的網狀結構提供了涂膜優良的耐候性、裝飾性和機械性能。

這兩個反應是同時、并且可在同一環氧樹脂的分子上進行的,也就是說,同一個環氧分子上的兩個環氧基可以一個與雙氰胺交聯,而另一個與聚酯樹脂交聯;當然,同一個環氧分子上的兩個環氧基也可以都與雙氰胺或都與聚醋樹脂交聯。

環氧聚酯粉末涂料與其它粉末涂料一樣,—具有共同的缺陷,如涂膜過厚(成本高的原因之一)、用于鋼桶前處理要求嚴格、換色困難等等,不過目前這些問題除了前處理外在技術十,均已獲得解決,涂膜厚度可接近傳統的溶劑型涂料,換色操作也有所簡化。如日本采用電場帷幕和桶式過濾器回收方式使換色操作得到簡化。

粉末涂料的涂裝方法除了目前國內常用的靜電噴涂外,近年來還出現了水漿法和粉末電泳法。水漿法是將粉末涂料的粉碎過程改為水體系分散過程,然后就以這種粉末涂料的水分散體系噴涂施工,這種噴涂方法只需將現行的溶劑型涂料噴涂裝置稍加改造就行,而粉末電泳法則是將于的粉末轉化為陽離子型分散于水中進行電泳涂裝。我們鋼桶行業若能實現水漿法噴涂粉末涂料的話,那對于推廣粉末涂料無疑是個巨大的推動力。

|