|

水性漆涂裝氣泡產生原因及解決措施

文/劉雙

摘要:為了解決成熟生產線產品水性珠光色漆在量產初期出現氣泡的問題,從設備、工藝條件、材料3個方面進行測試驗證并分析產生氣泡的原因。測試發現,通過降低機器人噴涂流量和旋杯轉速、提高色漆閃干溫度、降低烘烤溫度、色漆中添加1% H-7消泡劑均可有效減少面漆漆膜中氣泡的數量。根據以上測試結果,制定了可實施的方案,有效解決了氣泡問題,為以后生產及其他主機廠再次出現此類質量問題提供了調查方法和解決方案。

關鍵詞:面漆;氣泡;噴涂參數;烘烤溫度;消泡劑

產品在涂裝過程中,受到設備、工藝、人員、材料和環境等因素的制約,會出現各種涂膜缺陷。涂膜氣泡是涂裝中常見的一種涂膜缺陷,出現氣泡的原因很多,例如:反應生成的氣泡未烘干充分逸出,再加熱時涂膜內氣泡受熱頂出;攪拌原漆產生的氣泡在噴涂過程中未消除;環境濕度較大導致水分難以揮發形成氣泡,車身涂裝過程中被汗液、灰塵等污染。雖然可以通過打磨、拋光、修補等方法進行一定程度的解決,但是這不僅造成了生產工時和材料的浪費,降低了生產效率,同時影響了涂膜的外觀質量,對涂膜的整體性及防護性能具有一定程度的影響,因此消除氣泡不良影響具有重要的意義。本文就本公司某生產線產品涂裝過程中某珠光漆量產初期出現的氣泡問題展開調查,從設備、工藝條件、材料3個方面進行測試驗證并分析產生氣泡的原因,結合生產線實際制定可行對策,為此類問題提供解決思路和方案。

一、現狀調查

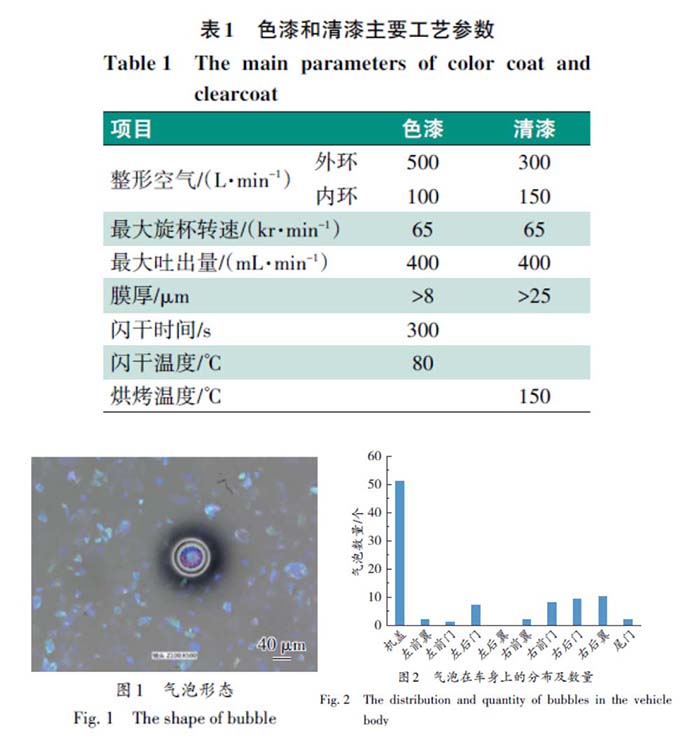

該生產線采用的傳統3C2B工藝,具體工藝流程為:前處理一電泳 (烘烤)>密封膠 (烘烤) >水性中涂(烘烤) 一水性色漆 (閃干) 溶劑型清漆 (烘烤),色漆和清漆主要工藝參數見表1。此生產線已有近20年的生產歷史,現行的工藝已經固化且相對穩定。在某珠光色投產初期 (所用色滾為湖南關西生產),車身大面積出現氣泡。首先觀察氣泡的狀態發現氣泡均為顆粒狀凸起,顯微鏡放大500倍觀察到氣泡為圓球狀、內核無雜質,如圖1所示。

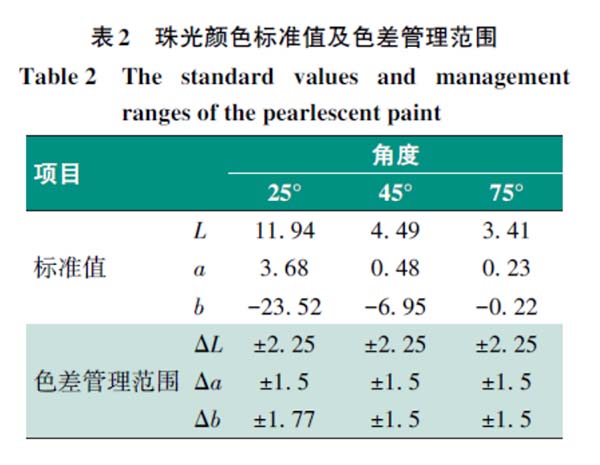

然后統計氣泡發生的部位和數量 (如圖2) ,發現氣泡分布不固定,整車垂直面和水平面都可能出現,但水平面的氣泡數量明顯高于垂直面。為了快速確認氣泡所在涂層,對氣泡部位進行輕打磨并用顯微鏡逐層觀察確認,發現對清漆層輕打磨之后氣泡消失,打磨部位色漆層珠光排列與周圍珠光排列無差異,且未漏出深色底涂顏色,可以由此推斷氣泡處于色漆層之上。確認珠光水性色漆的基礎噴涂參數,噴房濕度為(75士5) %,溫度為 (25士2)°C,風速為0.3~04 m/s,色漆膜厚8~12 um,中涂膜厚30 um,清漆膜厚35 um,清漆烘烤時間20 min。為了盡快消除氣泡對生產開動率的影響,在保證中涂和清漆膜厚不變的情況下,從色漆噴涂機器人參數設定、閃干爐和烘烤爐條件、涂料消泡性能這3個方向展開相關測試并分析原因,尋求消除氣泡的最佳方案。

二、原因分析

2.1 設備參數

在靜電噴涂中,噴涂流量、旋杯轉速、成型空氣、高電壓等參數對涂膜的狀態和涂膜質量都會產生一定的影響。由于成型空氣會對噴幅、涂膜的疊加次數產生影響,高電壓主要影響靜電噴涂的靜電效應、率、涂膜的均勻性等,這些工藝參數在機器人導入初期就已經固化,考慮到生產線其他量產顏色的品質穩定性,這里暫不考慮調整成型空氣和高電壓參數的調整及影響,僅確認噴涂流量和旋杯轉速對氣泡的影

響。另外,由于噴涂流量和旋杯轉速會影響涂膜顏色,這里確認氣泡消除的同時需要考慮參數調整對顏色的影響,此珠光漆的顏色標準值和色差管理基準如表2所示。

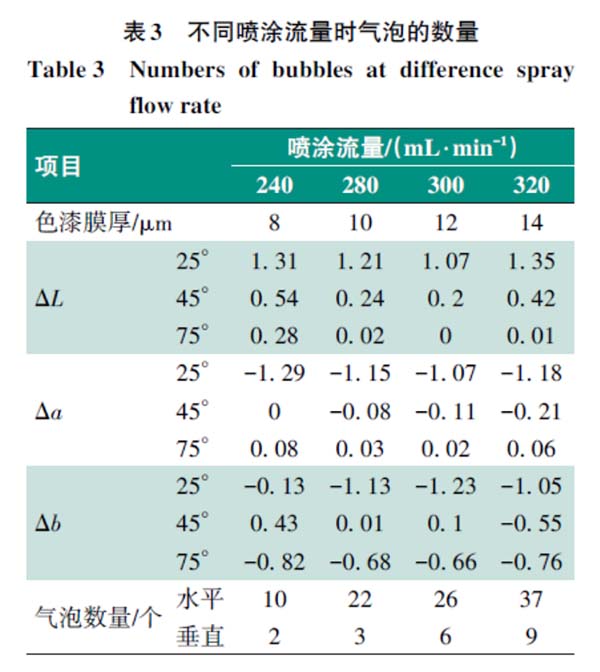

2.1.1 噴涂流量

噴涂流量決定涂膜厚度,同時影響涂膜干濕度,進而影響顏色。根據該珠光漆設計方案及性能要求,膜厚要大于8 um。采用單因素實驗設計,控制旋杯轉速為35 kr設定不同噴涂流量研究其對清漆層氣泡的影響,結果見表3。測試板采用A4大小與車身同材質及噴涂工藝的鋼板制成,水平面和垂直面各4塊釘在測試車身上,按下述噴涂流量進行噴涂,然后統計水平面和垂直面測試板上氣泡數量。

從表3可以看出,增大噴涂流量,色漆厚度隨之增大,顏色相對比較穩定,但是水平面產生的氣泡數量明顯增多,垂直面的氣泡數量略增多。說明噴涂流量越大越易產生氣泡,在顏色不受影響的情況下,需要盡量降低色滾膜厚。初步分析原因,隨膜厚增加,涂膜中溶劑和水分、氣泡逸出的時間變長,從而導致氣泡的產生。

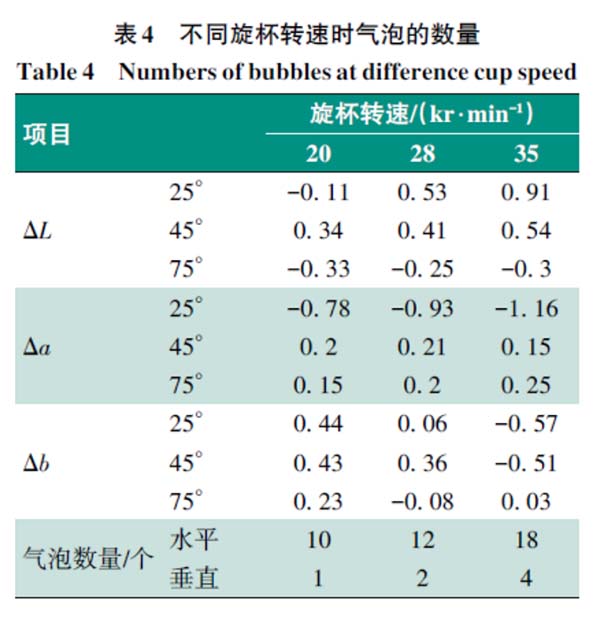

2.1.2 旋杯轉速

旋杯轉速主要影響涂料霧化效果、涂膜干濕度、涂料中珠光的排列方式,同時對涂膜顏色產生影響。控制色漆膜厚為10 um,通過設定不同旋杯轉速,確認氣泡改善情況和色差,結果見表4。

從表4可以看出,隨著旋杯轉速的降低,水平面氣泡數量略有減少,垂直板的正視明度、色相會略微降低,顏色整體影響不大。初步分析原因:隨著轉速的降低,涂料霧化變差,但是同時涂裝固體分 (NV) 降低,溶劑揮發減少,留在濕膜內的溶劑增加,水分、氣泡隨著溶劑逸出的機會增加產生的氣有就相應減少。

2.2 烘烤條件

水性面漆需要合適的閃干條件和烘烤條件確保涂膜內水分和溶劑均勻揮發以達到外觀、品質要求,閃干爐和清漆烤爐脫水都是通過熱風循環實現的,主要包括時間、溫度和風速3個要素,這里閃干爐和烤爐長度和鏈速是不可改變條件,風速調整會影響整個烤爐內風速平衡所

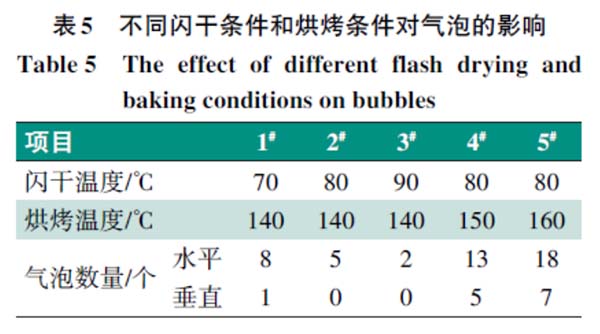

以也暫不做調整。控制色漆80為10 um,閃干時間5min,烘烤時間20 min,設定不同閃干和烘烤溫度,確認溫度對氣泡影響,結果見表5。

從表5可以看出,提高閃干溫度對減少氣泡有較好的效果,且隨著閃干溫度升高氣泡數減少,90°C時氣泡改善效果最佳。在閃干溫度不變的條件下,烘烤溫度越高,產生的氣泡數量越多。原因分析:隨閃干溫度升高,涂膜表干后其中的水分也隨之減少,最后通過烘烤產生的氣體也隨之減少,氣泡數量降低,而當閃干溫度不變,烘烤溫度升高,表層清漆快速升溫,成膜速率提高,微觀縫隙急劇減少,涂膜內部的溶劑和其他氣體向外層頂出但未頂破清漆層,便形成氣泡。

|