|

沖壓模具損壞了,如何在線快速修復?

文/韓亞飛、徐洪海

行業內普遍用模具停機率來考核模具在線停機表現,如我司要求模具停機率小于5%,此概念可綜合分析所有在產模具的系統表現趨勢,但無法精確到每組模具的生產表現。本文創新性地進行概念換算,即每組模具每批次允許停機時間等于每日生產時間的5%除以每日生產模具組數,得出每組模具每批次生產平均停機時間不能超過5 分鐘的結論。對一線沖壓工、模修工進行宣貫培訓,做到全員理念清晰(圖1),使該理念成為控制模具停機維修時間的基礎理念和具化目標。

圖1 停機理念和目標清晰化

模具常見在線停機問題梳理

模具在線停機原因較多,針對發生頻率和復雜程度,本文對模具在線停機問題分為簡易問題、中級問題和復雜問題三類,并安排了針對性的處理團隊:簡易問題由沖壓工處理,最大限度減少溝通傳遞造成的停機浪費;中級問題由模修工上線處理;復雜問題由模修班長和工程師處理,問題分級見圖2。

圖2 模具在線停機問題分級

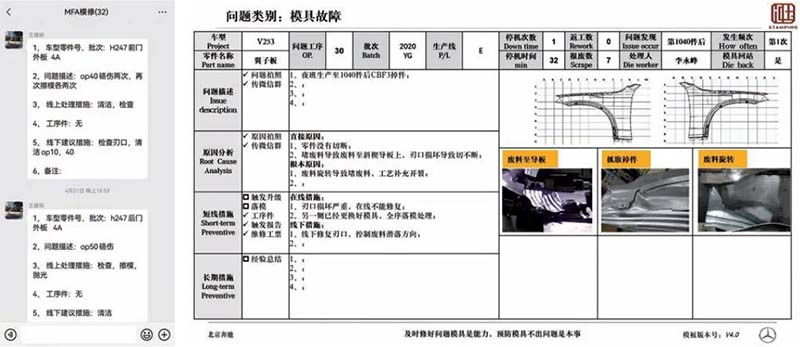

標準化模具停機匯報機制

模具問題分級后,信息傳遞同樣重要。多數模具在線停機問題,需要模修工線下進行優化處理,因此在線問題的描述、原因分析的準確性非常重要,如果連問題都描述不清楚,線下優化根本無從談起。因此本文制定了微信匯報模板、大停機匯報模板和落模匯報模板,如圖3 所示,既保證了信息的精簡、全面和準確,同時也起到提醒、建立模具檔案和培訓教材的作用。

圖3 匯報模板

建立模具在線維修耗材、工具線邊庫

工欲善其事,必先利其器。模具工工作重點一般在二線模修區,當線上處理問題需要工具時,如果生產線與模修區來回折返取放工具,此動作造成的停機時間遠超過問題整改處理完成的時間,造成模具停機浪費。因此本文系統整理了處理模具在線停機所需的常規工具、耗材清單,同時在生產線邊放置工具柜定制管理(圖4),極大的提高了模具在線處理效率,同時減少了模修工的動作浪費。

圖4 線邊模修工具、耗材柜

自主開發模具在線維修專用工具

隨著模具問題的日益積累,發現某些痛點問題并沒有常規的標準化工具進行對應,如卡廢料時快速掏廢料的工具、狹小空間的作業工具等,因此本文發動模修工、技師團隊針對性地開發自制工具,在安全的前提下兼顧人機工程,最大限度地提供在線處理模具問題的便利性,進而減少停機。目前已累積開發自制工具15 套,其中計劃申請專利2 套,如圖5 所示。

圖5 開發自制快修工具

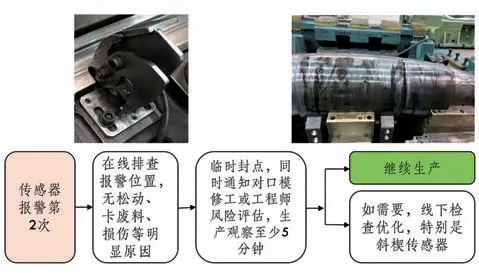

模具在線維修標準化培訓

人機料法環中,控制模具停機的關鍵因素仍然是人,因此需要不斷提升沖壓工和模修工的技能水平。本文已對高頻模具在線停機問題進行了分級,再根據在線處理的經驗,發動模修班長針對性地提煉總結在線快速處理的流程,總結的過程即為培訓的過程,然后再針對性地全員培訓,長期進行,不斷提升全員處理在線模具問題的技能水平。目前已編寫在線處理快修流程11 份,基本涵蓋了高頻的模具在線停機問題,如圖6 所示。

圖6 模具在線停機快修流程示例

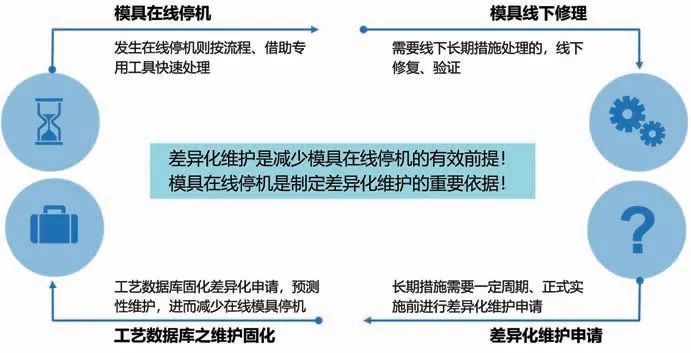

差異化模具維護

模具在線停機是制定線下差異化模具維護的重要依據,而差異化維護是減少模具在線停機的有效前提。類似于救火,模具在線快修針對性地解決已經起火后如何快速滅火,而差異化維護模具則是盡量減少起火的發生概率,二者相輔相成形成良性聯動。針對模具在線停機問題,原則有三個:⑴在線發現即解決;⑵在線無法徹底解決的,線下實施糾正性措施徹底解決;⑶短期內無法解決的,實施差異化維護,或縮短維護頻次,或制定針對性檢查措施,重點關注,預測性解決。模具在線快修與差異化維護策略如圖7 所示。

圖7 線上+線下聯動

技術交流與行業對標

模具在線問題有一定的相通性,因此技術交流和行業對標尤為重要。關于模具在線快修方法,如圖8所示,我司4 條沖壓生產線內部進行每雙周技術交流,舉一反三,經驗共享;與技術規劃部門不定期開展技術反饋,將序列化生產過程中發現的模具結構工藝性問題逐一反饋,進而在下一個項目中避免,在前期設計階段就予以規避;不定期召開沖壓技術論壇,開拓思路和視野;同時重視行業信息,積極互訪對標。

圖8 技術交流與行業對標

結束語

模具在線快修方法落地實施成效顯著。截止2021 年11 月,我司開卷線模具停機率控制在0.35%;沖壓生產線克服新項目模具投產等壓力和挑戰,模具停機降至4%左右。其中2020 年1 ~9 月份,兩條開卷線和MRA-A 線模具“0”停機天數占2020 年已發生工作日的比例分別達到95%和24%以上。我司模具生產表現和相關指標均位于整個戴姆勒集團和國內汽車沖壓生產行業的前列。

|