|

如何控制沖壓件表面拉傷?

文/楊柳

沖壓件拉傷是生產過程中常見的一種質量缺陷,在各大汽車生產廠中普遍存在。其一方面降低了生產過程的穩定性和生產效率,零件報廢率上升,另一方面會使模具發生更嚴重的磨損,降低模具壽命和沖壓件精度,增加修模次數和生產停機時間。

拉毛的實質是由于工件和模具表面局部出現粘著(咬合),改善拉毛問題有多種方法,其基本原理都是改變模具與被加工零件之間摩擦副的性質,使摩擦副由不易粘著的材料代替。模具進入生產地點調試階段后,改善拉毛問題一般有如下方法:

1、改變模具材料,增加模具硬度;

2、對模具表面進行處理,如鍍硬鉻、PVD及TD等;

3、對模具型腔涂覆納米涂層,如RNT技術等;

4、在模具與被加工零件之間加一層其它物質,使被加工零件與模具分離(如涂潤滑或特種潤滑劑或加一層PVC之類材料);

5、使用自潤滑鍍層鋼板。

模具材料方面,模具鋼SKD11,CR12MOV等是大家公認的耐磨抗咬合材料,熱處理后硬度可以達到鉻氏硬度HRC58-63度左右,在模具不大且零件形狀較簡單時可采用此類材料,但該材料熱處理后加工困難,脆性很大,易裂,成本高,尺寸有限制,且此類材料熱處理后變形大,熱處理后研配工作巨大。

汽車內板件形狀比較復雜且越來越多地使用高強度鋼板,這類制件對模具的整體性能要求更高,其通常都采用鑲拼結構,鑲塊的表面處理工藝目前有TD、鍍硬鉻、滲氮、PVD等。

TD處理是熱擴散法碳化物覆層處理(Thermal Diffision Carbide Coating Process)的簡稱,該技術由日本豐田中央研究所于七十年代首先研制成功并申請專利,又被稱為Toyota Diffusion Process,簡稱TD Process,即TD處理。我國也稱作熔鹽滲金屬。無論其名稱如何,其原理都是將工件置于熔融硼砂混合物中,通過高溫擴散作用于工件表面形成金屬碳化物覆層。

TD覆層處理的主要特點有:覆層硬度高,HV可達3000左右,具有較高的耐磨,抗拉傷,耐蝕等性能,TD覆層使用壽命在10萬臺左右;但TD覆層處理對模具材料的要求很高,且屬于高溫處理其間產生的熱應力、相變應力、比容的變化會使模具在熱處理過程中容易產生變形甚至開裂,一般修補過的模具在焊縫處也會出現開裂現象,TD覆層處理對模具的加工質量和形狀有很高的要求;此外,TD覆層處理后再加工困難,無法滿足設計變更及調模修模的需要,對已做過其他表面處理的模具,需將原表面處理徹底清除,否則會影響TD覆層表面質量。另外TD覆層處理技術一般處理3-4次后會出現使用壽命降低現象。

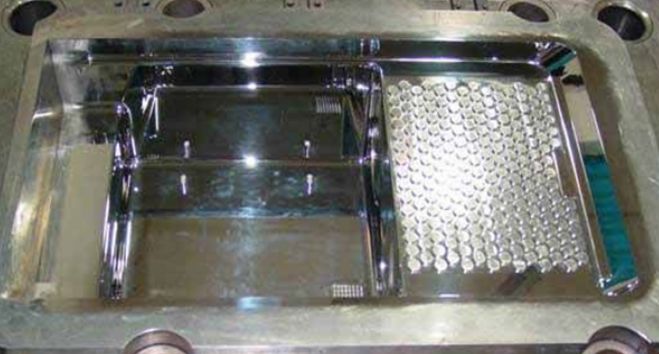

圖2 TD處理

PVD (Physical Vapor Deposition)即物理氣相沉積法,PVD涂層即是采用物理氣相沉積方法制造的表面涂層。其具有良好的抗拉傷性能,鍍層硬度可以高達HV2000-3000,甚至更高,因而具有優異的耐磨性能,且其處理溫度比較低,處理工件變形量小,可多次處理而不影響壽命等優點,但其鍍層與基體結合力較差,在拉深類模具和成形壓力大的模具上使用時很容易使鍍層脫落,發揮不出其抗拉傷和耐磨效果。

圖3 PVD鍍層

外板模具尺寸一般都較大,如采用拼鑲塊結構,拼縫處會有拉傷,故大多采用整體結構,其材料一般采用球墨鑄鐵等鑄鐵類材料。成形走料部位用火焰淬火后硬度可以達到鉻氏硬度HRC50-55度左右。

整體結構的外板模具表面處理大多采用鍍硬鉻工藝,但其表面硬化效果有限,表面硬度約1000HV左右,此外,鍍硬鉻的鍍層與模具母材是機械結合,在成形壓力較大時容易脫落,鍍層一旦脫落抗拉傷性能也就失去。當表面硬化層磨損后拉毛又會出現,表面硬化層壽命一般為5-10萬臺左右。

圖4 鍍鉻

RNT是近些年一個新興的技術。其工作原理是將RNT涂層液對模具型腔進行涂覆后,通過壓力使涂層納米分子擴散并作用于模具表面形成納米金屬碳化物覆層,其過程由內向外擴展,厚度與硬度隨模具工作時間的增加而增加,涂層厚度在0.1—1μm,涂層硬度在HV1100—1600,即使在模具承受較大載荷時也不會因基材塑性變形而導致表面的涂覆層脫落失效,其厚度與硬度由內至外隨模具工作時間與涂覆次數的增加而增加。涂履RNT涂層一次,一般可保證100-500件不拉毛。但該技術對拉毛嚴重的零件、生產過程發熱的零件和超高強板的應用還不成熟,且使用成本較高。

圖5 使用RNT之前拉毛情況

圖6 使用RNT之后拉毛情況

在生產過程中使用合理的潤滑劑可以有效改善摩擦條件,減少拉毛,其主要作用是用潤滑油膜使接觸副隔開,涂油一般用手工涂油或在線頭采用自動化設備涂油。另外,使用潤滑劑還可有效減少暗傷、開裂問題。但使用潤滑劑會使環境臟亂滑,為改善涂油對作業環境的影響,近些年寶鋼、武鋼、馬鋼等鋼鐵企業開發了自潤滑鋼板,使用自潤滑涂層鋼板具有優良的自潤滑性、耐腐蝕性、耐指紋性、加工成型性和涂裝性等性能,其主要是在鋼板上輥涂一層有機涂層,在沖壓成形過程中不需要再涂潤滑油。但使用成本稍高,還未被廣泛使用。

由于成型負荷和所成型材料千差萬別,采用何種或幾種措施來解決工件的拉傷問題,除要考慮效果的有效性外,還必須考慮產品的批量大小,實現的難易程度及其經濟性等方面的問題,最后再選擇最合適的方法。

|