|

《金屬包裝設計與制造》(25)

金屬包裝制造沖壓模具設計

文/吳若梅、劉躍軍

沖壓模具是實現沖壓加工最核心的工藝裝備,其設計合理性、制造精度對沖壓工藝能否順利進行、沖壓件是否滿足精度要求等起決定性作用,因此,沖壓模具的設計旨在應該嚴格遵從沖壓成形的基本原理和規律。

一、沖壓模具開發流程

沖壓模具的開發一般包括沖壓工藝設計、模具設計、模具制造和模具調試四個基本階段。隨著管理手段和模具開發技術的不斷進步,各環節之間的銜接越來越緊密。CAE/CAD/CAM技術的集成應用,更是加速了模具開發的集成化進程。如圖11-28所示為沖壓模具的開發流程。

二、沖壓工藝及模具開發基本步驟

沖壓工藝的設計過程涉及很多方面,各步驟間的具體內容可能會相互聯系或制約,要綜合考慮各方面的要求及實施條件。

(1) 充分了解原始資料

在進行沖壓加工前,首先應該充分了解原始資料,如生產任務、原材料性質、沖壓設備性能參數、模具加工能力及相關技術標準等。

(2) 確定沖壓工藝方案

根據生產任務、沖壓件形狀、結構和精度要求,確定生產沖壓件所需的所有單工序,討論并確定最佳工序組合方案,完成工藝計算。

(3) 確定沖壓模具類型、結構及各部件尺寸,并繪制設計圖,完成模具設計。

(4) 制定工藝卡片等文件,編寫設計計算說明書。

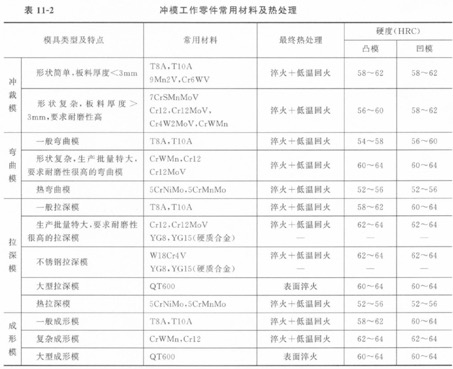

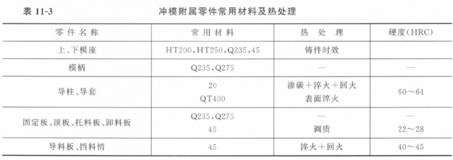

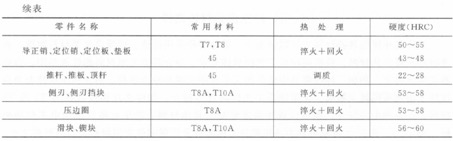

三、沖壓模具材料選擇

現階段沖壓模具的材料主要以鋼為主,部分零件采用鑄鐵、硬質合金等材料制造。在進行沖壓模具選材時,應根據沖壓工藝的具體要求,結合各類工程材料的性能差別,合理而靈活地確定。例如,沖壓模具中墊板的主要作用式緩沖沖擊載荷,防止模座在沖擊力的作用下出現壓陷甚至斷裂。如果沖壓工藝的沖壓力較大,則應選擇強度較高的T7或T8材料;如果沖擊力較小,則可以選用強度較低的其他材料,甚至在模具結構中不使用墊板。表11-2、表11-3所示分別為沖壓模具工作零件及附屬零件常用材料及其熱處理工藝。

|