|

冲压件凸凹模具的间隙设计

文/凤巢

刃口尺寸计算的基本原则

冲裁件的尺寸精度主要决定于模具刃口的尺寸精度,模具的公道间隙值也要靠模具刃口尺寸及制造精度来保证。正确确定模具刃口尺寸及其制造公差,是设计冲裁模主要 任务之一。从生产实践中可以发现:

1.由于 凸 、凹模之间存在间隙,使落下 的料或冲出 的孔都带有锥度,且落料件的大端尺寸即是凹模尺寸,冲孔件的小端尺寸 即是 凸 模尺寸。

2.在丈量与使用中,落料件是以大端尺寸为基准,冲孔孔径是 以小端尺寸 为基准。

3.冲裁时, 凸 、凹模要与冲裁件或废物发生摩擦, 凸模愈磨愈 小,凹模 愈磨愈 大,结果使间隙愈用愈大

由此在决定模具刃口尺寸及其制造公差时需考虑下述原则:

1.落料件尺寸由凹模尺寸决定, 冲孔时孔的 尺寸由 凸 模尺寸决定。 故设计落料模时 ,以凹模为基准 ,间隙取在 凸模上 ;设计 冲孔模时 ,以 凸模为 基准,间隙取在凹模上。

2.考虑到冲裁中 凸 、凹模的磨损,设计 落料模时 ,凹模基本尺寸应取尺寸公差范围的较小尺寸;设计冲孔模时,凸模基本 尺寸则应取工件孔尺寸公差范围内的较大尺寸。这样,在 凸 、凹模磨损到一定程度的情况下,仍能冲出合格制件。 凸 、凹模间隙则取最小公道间隙值。

3.确定冲模刃口制造公差时,应考虑制件的公差要求。假如对刃口精度要求过高( 即制造公差过小 ),会使模具制造困难,增加本钱,延永生产周期;假如对刃口精度要求过低(即制造公差过大 ),则生产出来的制件可能分歧格,会使模具的寿命降低。制件精度与模具制造精度的关系见表 2—1。若制件没有标注公差, 则对于 非 圆形件按国家标准 “非配合尺寸的公差数值”IT14级处理,冲模则可按IT11级制造;对于圆形件,一般可按IT7~ 6级制造 模具。冲压件的尺寸公差应按“进体”原则标注为单向公差,落料件上偏差为零,下偏差为负;冲孔件上偏差为正,下偏差为零。

刃口尺寸的计算方法

由于模具加工方法不同,凸模与 凹模刃口部分尺寸的计算公式与制造公差的标注也不同,刃口尺寸的计算方法可分为二种情况。

( 一 ) 凸模与凹模分开加工

采用这种方法,是指凸模和凹模分别按图纸加工至尺寸。要分别标注凸模和凹模刃口尺寸与制造公差(凸模δp、凹模δd),它适用于圆形或简单外形的制件。为了保证初始间隙值小于最至公道间隙2cmax,必须满足下列条件:

|δ p|+|δd|≤2cmax-2cmin

或取δp=0.4(2cmax-2cmin)

δd=0.6(2cmax-2cmin)

也就是说,新制造的模具应该是|δp|+|δd|+2cmin≤2cmax。 否则制造的模具间隙已超过答应变动范围 2cmin~2cmax。

下面对落料和冲孔两种情况分别进行讨论。

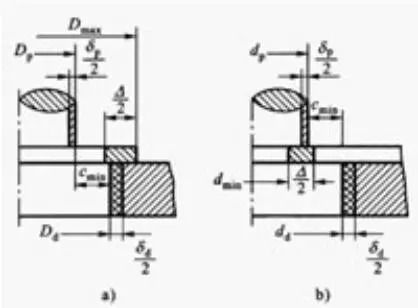

图 2.3.1 凸 、凹模刃口尺寸的确定

a)落料b)冲孔

1.落料:

设工件的尺寸为D0-△?,根据计算原则,落料时以凹模为设计基准。首先确定凹模尺寸,使凹模基本尺寸接近或即是制件轮廓的最小极限尺寸,再减小凸 模尺寸以保证最小公道间隙值 2cmin?。各部分分配位置见图2.3.1(a)。其计算公式如下:

Dd=(Dmax-x△)+δd0 (2—1)

Dp= (Dd-2cmin)-δp=(Dmax-x△-2cmin)-δp ( 2—2)

2.冲孔:

设冲孔尺寸为d+△0根据以上原则,冲孔时以 凸模设计 为基准,首先确定凸模刃口尺寸,使凸模基本 尺寸接近或即是工件孔的最大极限尺寸,再增大凹模尺寸以保证最小公道间隙 2cmin。各部分分配位置见图2—12b), 凸模制造偏差取负 偏差,凹模取正偏差。其计算公式如下:

在同一工步中冲出制件两个以上孔时,凹模型孔中心距 Ld按下式确定 :

Ld= ( Lmin+0.5△)±0.125△ (2—5)

式中Dd——落料凹模基本尺寸(mm);

Dp——落料 凸模基本 尺寸(mm);

Dmax——落料件最大极限尺寸(mm);

dd——冲孔凹模基本尺寸(mm);

dp——冲孔 凸模基本 尺寸(mm);

dmin—— 冲孔件孔的 最小极限尺寸(mm);

Ld——同 一工步 中凹模孔距基本尺寸(mm);

Lmin——制件孔距最小极限尺寸(mm);

△——制件公差 (mm);

2cmin—— 凸 、凹模最小初始双面间隙(mm);

δp—— 凸模下 偏差,可按IT6选用(mm);

δd——凹模上偏差,可按IT7选用(mm);

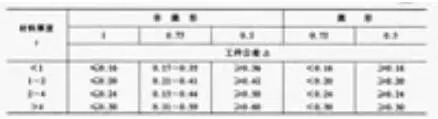

x——系数,是为了使冲裁件的实际尺寸尽量接近冲裁件公差带的中间尺寸,与工件制造精度有关 ,可查表 2.3.1或按下列关系取值:

当制件公差为 IT10以上,取x=1

当制件公差为 IT11~13,取x=0.75

当制件公差为 IT14者,取x=0.5。

表 2.3.1 系数x

例 2—1 如图2.3.2所示零件,其材料为Q235, 料厚 t=0.5mm。试求凸、凹模刃口尺寸及公差。

图2.3.2 零件图

解:由图可知,该零件属于无特殊要求的一般冲孔、落料件。36由落料获得,2—6及18由冲孔同时获得。查表 2.3.1,2cmin=0.04,2cmax=0.06,则2cmax-2cmin=0.06-0.04=0.02mm

由公差表查得:6+0.12为IT12级,取x=0.75;36+0.62为IT14级,取x=0.5。

设凸 、凹模分别按 IT6和IT7级加工制造,则

冲孔 dp= ( dmin+x△)-δp

=( 6+ 0.75×0.12)-0.008=6.09-0.008mm

=( dp+2cmin)+δd0

=( 6.09+0.04)+0.012

= 6.13+0.0120mm

校核|δ p|+|δd|≤2Cmin

0.008 +0.012 ≤0.06-0.04

0.02=0.02(满足间隙公差条件)

孔距尺寸Ld=( Lmin+0.5△)±0.125△

=[(18-0.09)+0.5×0.18]±0.125×0.18

= 18±0.023mm

落料Dd= ( Dmax-x△)+δd0

= (36-0.5×0.62 )+0.025

=35.69+0.025 mm

Dp=(Dd-2cmin)-δp

=( 35.69-0.04)-0.016=35.65-0.16mm

校核 0.016+0.025=0.04>0.02

由此可知,只有缩小δ p、δd,进步制造精度,才能保证间隙在公道范围内,此时可取:

δp=0.4×0.02=0.008mm

δd=0.6×0.02=0.012mm

故 Dd=35.69+0.012mmDp=35.65-0.008mm

(二) 凸模和凹模配合加工

对于外形复杂或薄板工件的模具,为了保证冲裁凸 、凹模间有一定的间隙值,必须采用配合加工。此方法是先做好其中的一件 ( 凸模或 凹模)作为基准件,然后以此基准件的实际尺寸来配加工另 一件,使它们之间保持一定的间隙。因此,只在基准件上标注尺寸和制造公差,另一件只标注公称尺寸并注明配做所留的间隙值。这样δ p与δd就不再受间隙限制。根据经验,普通模具的制造公差一般可取δ=△/4(精密模具的制造公差可选几μ)。这种方法不仅轻易保证凸 、凹模间隙值很小,而且还可放大基准件的制造公差,使制造轻易。在计算复杂外形的凸 凹模工作部分的尺寸时 ,可以发现 凸 模和凹模磨损后,在一个 凸模或 凹模上会同时存在着三类不同磨损性质的尺寸,这时需要区别对待。

第一类:凸模或 凹模磨损会增大的尺寸:

第二类:凸模或 凹模磨损后会减小的尺寸:

第三类:凸模或 凹模磨损后基本不变的尺寸。

如图 2.3.3所示的工件,其中尺寸的a、b、c对 凸模来 说是属于第二类尺寸,对于凹模来说则是第一类尺寸;尺寸 d对于凸模来说 属于第一类尺寸,对于凹模来说属于第二类尺寸;尺寸e,对凸模和凹模来说都属于第三类尺寸。下面分别讨论凸模或 凹模这三类尺寸的不同计算方法。

图 2—12 复杂外形冲裁件的尺寸分类

对于落料凹模或冲孔凸模在 磨损后将会增大的第一类尺寸,相当于简单外形的落料凹模尺寸,所以它的基本尺寸及制造公差的确定方法 就与式 (2—1)相同。第一类尺寸: Aj= ( Amax-x△)+0.25△ (2—6)

对于冲孔凸模或 落料凹模在磨损后将会减小的第二类尺寸,相当于简单外形的冲孔 凸 模尺寸,所以它的基本尺寸及制造公差的确定方法 就与式(2—3)相同。

第二类尺寸:Bj= ( Bmin+x△)-0.25△ (2—7)

对于凸模或凹模在磨损后基本不变的第三类尺寸不必考虑磨损的影响,凸、凹模的基本尺寸按式 (2—5)计算。

第三类尺寸: Cj=(Cmin+0.5△)±0.125△(2—8)

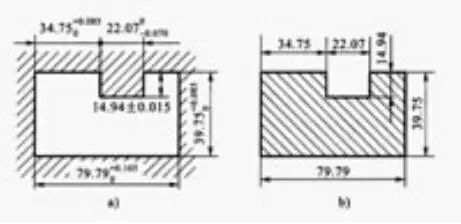

例2—2 计算图2.3.3所示(当a=80-0.42mm,b=40-0.34mm,c=35-0.34mm,d=22±0.14mm,e=15-0.12mm,厚度t=1mm,〔 材料为 10号钢)冲裁件的凸、凹模刃口尺寸及制造公差。

解:该冲裁件属落料件,选凹模为设计基准件,只需计算落料凹模刃口尺寸及制造公差, 凸模刃口尺寸由凹模的实际尺寸按间隙要求配作。

由表2—3查得,2cmin=0.10mm,2cmax=0.14mm,由表2—5查得:对于尺寸为 80mm,选x=0.5;尺寸为15mm,选x=1;其余尺寸均选x=0.75。落料凹模的基本尺寸计算如下:

a凹 =(80-0.5×0.42) + 0.25×0.42 mm=79.79 + 0.105mm

b凹 =( 4 0 -0.75×0.34) + 25×0.34 mm=39.75 + 0.85mm

c凹 = ( 35-0.75×0.34)+ 0.25×0.34 mm=34.75 + 0.85mm

d凹 =(22-0.14+0.75×0.28) - 0.25×0.28 mm?=22.07-0 .07 0mm

e凹 = ( 15-0.12+0.5×0.12)±1/8×0.12mm=14.94±0.015mm

落料凸模的基本尺寸与凹模相同,分别是79.79mm、39.75mm、34.75mm、22.07mm、14.94mm。但不必标注公差注明以 0.1~0.14mm双面间隙与落料凹模配作。落料 凸 、凹模尺寸见图.2.3.4。

图 2.3.4 落料 凸 、凹模尺寸

a)落料凹模尺;b)落料凸模尺寸(按凹模实际尺寸配件,保证双面间隙值为 0.10 ~ 0.14mm)

|