影響七層卷邊質量的因素

翟興妹

在制桶過程中,鋼材坯料在經過裁剪、磨邊、卷圓、點焊、縫焊、板邊、渡紋、漲箭之后,就需把桶身的半成品和桶頂、底蓋卷合,即進入最為關鍵的一道工序——卷邊工序。卷邊好壞,將直接影響到鋼桶品質的優劣。卷合部要具一定的強度,抗沖擊的能力和良好的密封性能,以承受住成品灌裝、貯存、運輸和搬運過程中的碰撞、重壓、跌落等惡劣條件,由于卷邊不好而造成鋼桶滲漏是制桶行業長期面臨的一大難題。

現從卷邊的形狀結構及形成過程來分析影響卷邊質量的因素,從而控制這些因素,保證、穩定卷邊的質量。

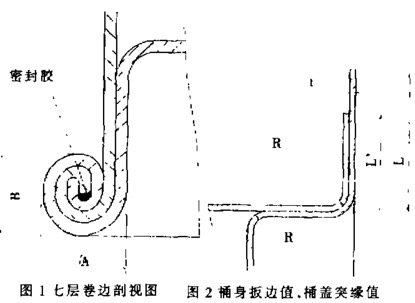

不同的卷邊工藝產生不同的卷邊結構形狀,卷邊結構型式一般分三種:五層平卷邊、五層圓卷邊、七層圓卷邊,其中,五層平卷邊工藝早已被淘汰。現階段常使用的是五層圓卷邊和七層圓卷邊。七層圓卷邊與五層卷邊相比較,增多了兩層卷邊,即增加了桶身與桶底(桶頂)的又一組重迭,亦即增加了鋼桶卷邊處防滲漏的又一道防線,從而提高了鋼桶的密封性能。此處,當鋼桶受到跌落沖擊時,鋼桶局部卷邊要承受很大的反沖擊力,致使其產生破壞性變形,七層圓卷邊的鋼桶經跌落后具有五層圓卷邊鋼桶的性能,而五層圓卷進鋼桶一經跌落,只剩下三層卷邊,易滲漏。所以七層卷邊鋼桶具有較好密封性能和較高的抗沖擊強度。采用七層圓卷邊可以從根本上提高卷邊質量,我們廠生產的I級、II級閉口鋼桶均采用七層圓卷邊型式。

七層圓卷邊的成形質量與鋼桶桶身、桶底蓋、桶頂蓋半成品的加工合格與否、R滾輪成形曲線溝槽的形狀、太小,及R滾輪相對于咬口盤在其工作極限位置的上、下安裝位置、進蛤速度等因素有關,從七層圓卷邊的形成結構來看,七層圓卷邊的成形比較復雜。要形成完美穩定的七層卷邊,對半成品的尺寸精度及R滾輪輪槽的曲線形狀的要求更加嚴格,在制桶流程工藝中,影響七層圓卷邊成形質量的主要因素如下:

1 桶身板裁剪誤差,裁剪尺寸誤差包括板材的太剪橫向裁剪誤差和小剪縱向裁剪誤差。大剪橫向裁剪尺寸超差將影響桶身坯的高度,會造成板邊尺寸超差從而給卷邊帶來困難;小剪的縱向裁剪尺寸超差將影響桶身直徑的太小,進而影響與桶頂、底蓋的配合,直接影響卷邊質量裁剪形狀誤差;縱向兩對平行度超差將會出現桶身兩端直徑不等,即所謂大小頭;對角線誤差及橫向兩對邊平行度超差將造成桶身兩端口不平整,直接影響板邊質量,進而影響卷邊質量。

因此,在裁剪工藝中應嚴格控制下料尺寸公差及形位公差。以200升閉口鋼桶為例,桶身板材下料尺寸公差不大于lmm,對角線偏差不得太于3mm。

2 桶身板材縱向兩端磨邊加工誤差。磨邊的主要作用是去除妨礙焊接的面有害物質并使鋼板達到均勻一致的規定厚度。如果磨邊厚度超差,一方面影響焊接質量,另一方面如磨邊厚度偏高,使得桶身兩頂端疊加部份加厚,易出現卷邊“鐵舌”現象。因此工藝要求磨邊寬度應等于或稍大于焊接的搭接寬度。磨邊厚度一般是桶身坯料厚度的66%,并且受磨面均勻。

3 點焊、縫焊主要影響成品鋼桶縫焊滲漏質量,對卷邊質量影響不太,只是桶身縫焊兩端易出現假焊。扳邊時產生裂口,影響卷邊質量。波紋、漲筋這兩道工序對卷邊質量影響很小,它起到的主要作用是提高成品鋼桶的強度和剛度。

前幾點因素是影響七層卷邊質量的間接因素,而影響七層卷邊成形的兩大直接因素是鋼桶半成品的接合邊緣組合尺寸和R滾輪溝槽的曲線形狀。

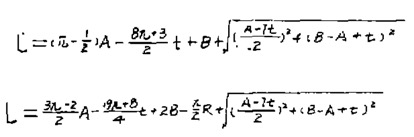

鋼桶半成品的接合邊緣組合尺寸是指桶身半成品的扳邊尺寸與桶底、頂蓋拉伸凸緣尺寸的組臺,該組臺尺寸的確定奠定了卷邊能否完成以及卷合多少層數的基礎,因此必須精確地確定該組合尺寸根據所設計的七層卷邊的開頭及尺寸大小來確定鋼桶半成品的接臺邊緣組合尺寸,見圖1、圖2。其計算理論公式如下:

以上公式:

L1——桶身扳邊值(扳邊寬度)

L——桶底、頂蓋拉伸凸緣值

t——桶身或捕底、頂蓋材料板厚

A——七層卷邊厚度尺寸

B——七層卷邊寬度尺寸

R——桶底、頂蓋轉角半徑

由于制桶行業在各自現有的生產條件下,自行研制開發,使R滾輪溝槽的曲線形狀不同,卷邊成形后的七層卷邊形狀也呈多種多樣,有三角形、半圓形、圓渦形等。但經我廠制造的多種規格七層卷邊的鋼桶的生產實踐證明該公式還是具有很高的理論參考價值。

鋼桶卷成品的接合邊緣組合R寸確定好后。又必須在制作過程中穩定該組合尺寸,進而保證七層卷邊成形質量的穩定性。我廠原采用的扳邊專機是滾壓板邊,該設備的隨機因素多,造成扳邊寬度和扳邊角度均不穩定。現采用的扳邊專機是擠壓扳邊,扳邊寬度和扳邊角度接著扳邊胎具的成形面一次準確到位。大大提高了扳邊尺寸的穩定性。鋼桶桶底、頂蓋拉伸凸緣尺寸是依靠其沖壓模具的精度來保證的。

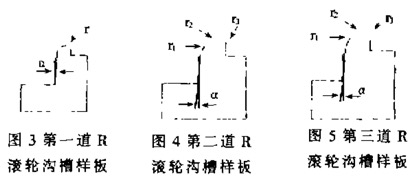

兩大直接因素中另一個因素是R滾輪溝槽的曲線形狀,該因素則是卷邊能否順利進行達到預計的卷合形狀及程度的保證。由于七層卷邊要比五層卷邊經歷更多彎曲變形,要形成七層卷邊需要作三個R滾輪,作三道壓輥。現有關鍵要確定三個R滾輪溝槽的曲線形狀大小,而確定的依據也是所設計的七層卷邊的形狀和大小。200升閉口鋼桶為例。現將三個R滾輪溝槽曲線形狀的理論數據推理如下:

不同的鋼桶半成品接合邊緣組合尺寸偏大,其R溝槽寬度擁應寬些,反之,窄些,第一道R滾輪是預卷R滾輪,對桶底、頂蓋拉伸凸緣進行頂卷。該溝槽是有一個斜度小于7°的傾斜面與一個半圓孤面所組成,其半圓直徑約為鋼桶板厚的4倍(見圖3)。同時要注意預卷時的噴膠工藝,將密封膠填滿桶底、頂蓋凸緣的卷曲構槽內,不得有氣泡及間隙。第二道滾輪和第三道滾輪溝槽曲線基本上都是由一個斜度小于7°的導引傾斜平面與三段兩兩相切的圓弧曲面組成的。并且導引料面開始,每段圓弧曲面的半徑值(即n、nl、n2)的變化規律是由大到小(見圖4、圖5)。其中與導引斜面相切的圓弧曲面的半徑n最大(大約在r9~rl3之間),而第二段圓弧曲面半徑n1和第三段圓弧曲面半徑n2逐漸變小,第三段圓弧曲面半徑n2最小,此段圓弧曲面為卷邊變形的關鍵部份,其值一般在rl5~r35之間。第二道R滾輪溝槽的變形關鍵部位n1小于預卷r溝槽中的r半徑,面臨經三道R滾輪溝槽變形的關鍵部位n2大于第二道R滾輪的變形關鍵部位,其相差值約為l~2。

第二道R滾輪和第三道R滾輪的溝槽寬度根據鋼桶半成品接合邊緣組合尺寸定論,第三道R滾輪的溝槽寬度又比第二道R滾輪的溝槽寬度小0.05~0.lmm。

同時要注意,第二R道滾輪和第一道R滾輪與咬口盤的極限距離(見圖6),一般情況下第二道R滾輪工作的極限位置S2比第三道R滾輪工的極限位置S3高3~4mm。只有這樣,第三遭R滾輪才有余量進行最后頂卷的整形和卷曲,才能保證第三道R滾輪正常發揮其成形作用,從而實現七層卷邊的結構。

綜上所述,要達到完美的卷邊質量.就必須嚴格控制制桶流程工序中的每項工藝及R滾輪溝槽的曲線形狀太小。隨著科學技術的發展,各種先進的全自動制桶專用設備逐漸代替了半自動設備和手工制作,每道工序特更加緊密相關,其工藝要求更加嚴格精確,最終形成的暄口卷邊型式更加完美,從而提高鍘桶質量及其穩定性。