提高鋼桶口件螺圈材料利用率的方法

冷傳新

一、問題的提出

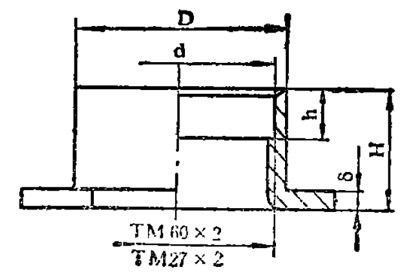

圖1所示為鋼桶桶口件螺圈,其材料為厚度3mm,寬105mm的日本進口帶鋼。過去的工藝為大螺圈采用落料Φ98mm進行拉伸沖孔,其材料利用率僅為54%;小螺圈采用雙排落料Φ60mm進行拉伸沖孔,材料利用率也很低。為此,我們根據生產實踐總結出了一種節約材料的新工藝。對大螺圈采用落料Φ105mm拉伸,而后沖孔成形,得到Φ60mm余料,再種用此余料加工小螺圈,效果很好。

圖1

二、工藝計算與分析

為使大螺圈的內落余料成為加工小螺圈的坯料,第一要保證余料達到Φ60mm。第二在保證凸緣直徑的前提下使拉伸高度足夠大,以滿足后道工序的加工要求,如圖2所示。

圖2

根據拉伸變形理論,影響拉伸高度的主要因素有三方面。

(1)拉伸的極限變形程度;

(2)板材的機械性能;

(3)模具的幾何形狀、間隙及潤滑等。

下面逐項分析。

根據參考文獻[1]知:

其中:D——毛坯直徑(mm);

df——凸緣直徑(mm);

d——拉伸直徑(中徑)(mm);

h——拉伸高度(mm);

R——凸緣外圓角半徑(mm);

r——筒底外圓角半徑(mm)

按圖2可知,D=105mm;df=88mm;d=60.5mm;R=6.5mm;r=4.5mm,代入公式得h=22mm。則制件總高H=h+δ=25mm。由于拉伸高度與很多因素有關,因此實際的拉伸高度h需要試模才能確定。經試模,實際的拉伸高度Hmax=28mm。

經上述分析可看出,只要使材料達到最大變形程度,即可滿足新工藝要求。

三、模具的改進

為了達到圖2的要求,我們改進了模具,將凸模圓角減小到R3mm,這樣可使內落余料達到Φ60mm,此余料是沿圖2A處斷裂的。又根據拉伸變形的力學特點,制件在凸模圓角處受雙向拉應力,拉伸一開始,材料就受到彎曲變形,該處變薄最嚴重,也是最容易發生破裂的區域。所以,只有減小拉伸阻力,才能防止制件在未達到一定拉伸高度的情況下發生破裂,以提高拉伸極限,保證拉伸質量。因此我們把凹模圓角半徑增大到R5mm,使用潤滑油,以減小拉伸阻力;合理調整壓邊力的大小,合理調整模具之間的間隙,使拉伸達到預想的高度值。經反復試驗,取得成功。

四、技術經濟效益

1、從技術上看,工藝改進后加工出的大螺圈完全滿足設計要求,只要凸、凹模更換即可,小螺圈加工仍采用原工藝,模具不用改進,而且省去了落料工序。

2、從經濟上看,工藝改進后,不但大螺圈的內落余料得不了利用,而且節省了小螺圈的全部原材料,材料利用充提高到80%以上,為國家節省了外匯。

參考文獻

[1] 編寫組,《冷沖模設計手冊》

[2] 日本塑性加工學會,《壓力加工手冊》