磷化工藝控制及磷化渣處理綜述

余佳平

前處理作為傳統鋼桶涂裝得第一步,豐要步驟為磷化,磷化處理(又稱磷酸鹽化學址理)是利用磷酸的離解(平衡)反應班清洗(脫脂)過的金屬底材表面上析出不溶性的磷酸金屬鹽的(磷化膜)技術。磷化膜的功能是提高涂布在其上的漁膜(電泳涂膜)的附著力和耐蝕性。

關于附著力,因所制得磷化膜結晶微溶入金屬表面,結晶的附著力良好。還有,南于無數的結晶的表面凹凸,表面積增大,提高了涂膜的附著力。然后,隨著涂膜附著力的提高,防止腐蝕生成物質的侵入,而提高了其耐蝕性(尤其能抑制漆膜下的擴蝕)。

要得到優質穩定的磷化膜,確保其附著力、耐擴蝕性,前處理的管理十分重要,同時需良好地理解磷他處理的基本反應機理及要索。

1 磷化膜產生的機理和影響因素

(1)磷化的原理

磷化膜是靠化學反應生成的。充分刪日過的金屬表面,并進行表面調整,是生成磷化膜的最適宜條件。化學反應由磷酸的離解反應和成膜反應組成。磷化處理技術是由磷酸二氫鹽的水溶液通過化學反應析出難溶的磷酸鹽。

磷化抹在鋼板上處理后產生的結晶體主要是由磷酸鋅和磷酸二鋅鐵組成。

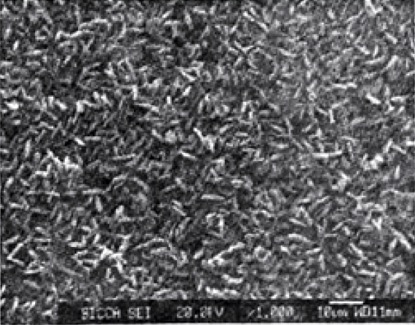

圖1 磷化膜的微觀狀態

(2)磷化的影響因素

為了獲得最佳的磷化膜,確保產量的處理面積,必須精心設計和控制磷化工藝。應嚴格控制總酸度、游移酸、溫度、處理時間、促進劑的濃度等工藝參數。

總酸度:總酸度低了,磷化膜生成反應所需要的游離的磷酸鋅量不足,而不能充分生成磷化膜(結晶)。反之,過高后,生成磷化膜的藥品消耗量過大,沉渣發生量增多,且附著在磷化膜面上而成缺陷。控制總酸度的意義是將磷化膜中成膜離子濃度保持在必要的范圍內。總酸度因消耗而下降,則補加濃縮磷化灌來提高。

游離酸度:游離酸度過高,過低均會對磷化產生不良影響。過高不能成膜,易出現黃銹,過低磷化液的穩定性受影響,生成額外的機渣。控制游離酸的意義是控制磷酸二氫鹽的離解度。

溫度:磷化處理溫度與酸比一樣,也是能否成膜的一個關鍵因素。不同的磷化液配方都有規定的處理溫度范圍,控制溫度就是控制磷化液中的成膜離子濃度和酸比。溫度過高要產生大量沉渣,磷化液失去原有的濃度平街。溫度過低,成膜離子濃度迭不到成膜所需的濃度,磷化膜不完整。溫度過高,失去原有的維度平衡后,當處理液溫度恢復到原定溫度時濃度平衡也不能恢復,需進行必要的調整,才能磷化。所以溫度的控制非常重要。

處理時間規定的工藝時間應嚴格遵守。時間過短,成膜不足,不能形成致密的磷化膜,時聞過長,結品在形成的膜上繼續生長,使辟化膜變粗、變厚,且疏松。

促進刑濃度:在汽車椽裝的高質量的快速磷化工藝中,促進劑是一個必不可少的成分。磷化處理的促進劑是某些氧化劑。促進劑維度過低后,游離酸返回,亞鐵離子和氫離子旅度變得過大,阻凝反應,磷化膜生成田難。健進劑濃度過高時,游離酸被中和,產生大量沉渣。再增多.鐵面可能氧化發藍。

2 不同板材磷化膜的對比

不同基材所產生的磷化膜形態并不相同,略有差異。現工廠多采用鋅鐵臺金板和熱鍍鋅板,對此在相同條件下磷化比較:

熱浸鍍鋅鋼板足用將鋼板浸于溶融鋅產生的。鋅槽中的金屬混合物決定了鋼板上將形成的合金種類,鉛、鍋和鋁這些金屬會影響材料磷化性。

鋅鐵合金板是將熱浸鍍鋅鋼板作熱處理來生產的。這種生產過程使鋼板中的鐵滲入鋅鍍層而形成含10%~15%鐵的鋅/鐵合金層。這種材料有較好的焊接性,它也不像純鋅表面那樣時易于在磷化中生成白斑。

圖2 熱鍍鋅扳微觀形態

圖3 鋅鐵合金板微觀形態

表1 兩種板材的磷化膜情對比

| 板材名 |

磷化膜重 |

晶體尺寸 |

磷化渣量 |

鋅鐵合金板 |

1.5~3.5/g*m-2 |

2~8μ |

0.4~1/kg*車-1 |

熱鍍鋅板 |

2~5/g*m-2 |

3~10µ |

0.2~0.5/kg*車-1 |

由對比可知熱鍍鋅板的膜重要大于鋅鐵合金板且磷化渣的量較步,主要由于鋅離子的高活性引起的。

3 磷化副產物(磷化渣)的處理

由于非成膜的磷酸鹽品體過度堆積形成磷化副產物即磷化渣析出,影響車身質量,因此研究磷化渣形態,及去除磷化渣成為一個重要環節。

(1)正常磷化渣

|

外觀

*槽液先是有些渾濁

*在2~4min后首先有絮狀物出現

*絮狀物中速沉淀下來

*槽液保持長時間近似渾濁

*30min后渣量小于1.5ml

*渣顏色為黃色

*固體量約為3~7% |

正常的渣在運行中不會堵塞過濾器。槽液內有少量渣,這是運行中J下常產生的,車身內也會有少量渣沉積。

渣量從0.5到15mL/L都是正常的,不需要添加渣調節劑。“好”的渣的槽液應該是淡渾濁的,沒有或有少量渣沉積在平面上。

(2)老渣

|

外觀

*槽液渾濁

*渣沉積后只有少量絮狀物,或非常細的類似沙子的細渣

*渣沉積非常慢

*渣在平面上沉積

*渣顏色為黃色

*渣固體量含量較高 |

老渣足正常渣在槽液內停留過久形成的。原來的絮狀渣臺變小變硬。老渣在變得非常重時會在平面上沉積下來。沖洗不掉。電泳后仍存在,表面粗糙。

解決方法為傣加結渣荊H7104 0.11/m2,快速添加,一個班狀內不需要再添加。然后每個班都須按此方法添加。或過濾板控制,使用濾紙過濾板的話避免濾紙被堵,額外加裝Hoffman過濾器。

(3)細渣

|

外觀

*渣很快形成大片絮狀物

*絮狀物很快沉積下來

*上層清液是清澈的

*渣是白色的

*錐形瓶內渣含量迅速攀升

*渣固含量幾乎無,或小于0.1%

*每部車上有100~200L渣(0.5~1mL/L) |

細渣存生產中是非常危險的,除碴機是不能除去這類渣的。需要再安裝一個更細的除譴機,否則這類渣會完全通過過濾裝置而重新回到槽液內。在槽液內產生細渣是觀察不到的。槽內渣含量不斷上升,到最后槽液內只有渣。這時候只能重新鍵槽,將槽液排空,完全清洗掉渣,比如用化學品清洗。不可以使用結渣劑H7104。

解決方法為細渣產生的渣爆炸可以提前在錐形瓶測渣含量時監測到。方法如下:槽液放置在備槽中1~2小時,將清澈的槽液部分泵回清洗過的槽內,補槽到平常最低工作液位,先補純水,將備槽中上層清液(含常規渣)部分重新泵回磷化槽。濃縮塔內的磷化渣也過濾除去。缺失的鋅由補充劑補充。

4 磷化的未來方向

(1)氧化鋯轉化膜:

帕卡公司及漢高公司均已在下一代表面處理劑中去除了有害物質,轉化膜的成分是氧化鋯。新的轉化膜具有優異的耐熱性和耐堿性,當涂膜有缺陷的場合,轉化膜也不受侵蝕,保持有初期的耐蝕性。另外下一代轉化膜對被處理表面的覆蓋率高、與底材和涂膜的附著力強,能抑制陰極反應,預示著有優良的耐蝕性。

(2)硅烷技術

凱米特爾公司開發成功了最新的預處理技術即硅烷技術。它是采用OXSiLAN超薄的類似磷化晶體的三維網狀結構的有機涂層,同時在界面形成的Si-O-Me共價鍵(Me為金屬)分子闖力很強,與金屬表面和隨后的涂膜形成良好的附著力。與鋅鹽磷化處理相比,具有環保、節能、操作簡便、成本低等優點。

5 小結

(1)磷化作為前處理工序的最重要工序,對其參數控制要求十分嚴格。

(2)不同板材的磷化結果并不相同。

(3)作為副產物的磷化渣處理需采取正確措施。

(4)磷化的趨勢向環保化、節能化發展。

參考文獻:

[1]陳慕祖.硅烷技術磷化技術的革命性變革[D],2007中國汽車工程學會涂裝分會年會論文集.

[2]王錫春.汽車涂料涂裝的環保和降成本技術的最新進展[D],2007中國汽車工程學會涂裝分會年會論文集.