鋼桶桶身翻邊機原理應用

高錦春,許佳明

摘要:包裝是產品的形象。綜合服務處制桶廠生產的包裝鋼桶,不僅是玉門煉化總廠的產品形象,更是其產品質量保證的組成部分。一方面,鋼桶外觀一定要針對客戶的需求,不斷地改進;另一方面,低分子油品的超強滲透力要求鋼桶的密封效果必須非常好,否則在油品貯存甚至裝箱過程中就會出現油品滲漏和污染現象。所以,制桶廠在鋼桶的制造過程中要不斷改進其制造工序和工藝,而翻邊作為其中的工序之一在其制造過程中起重要作用,于是該工序的工藝制作便成了鋼桶質量的關鍵之一。

關鍵詞:鋼桶;翻邊機;翻邊質量;滾壓;擠壓;漲形

鋼桶的制作工序至少包括縫焊、翻邊、封合,其中,桶身的翻邊是鋼桶的桶身經過縫焊后為后道卷封(即封合)裝配做準備的工序過程,是鋼桶制造中的中段工序之一,對鋼桶的封合質量起極其重要的作用。可以說,有好的翻邊質量并不見得就肯定有好的封合質量,但沒有好的翻邊質量就肯定沒有好的封合質量,所以說學好桶身翻邊技術在鋼桶制作過程中起積極作用。

翻邊機是用來完成鋼桶桶身翻邊工序的設備,其種類很多。按工作時鋼桶的放置方式有臥式翻邊機與立式翻邊機(臥式指桶軸線水平,立式指桶軸線垂直);按一次所能翻邊的數量有單頭翻邊機(一次只翻一端)和雙頭翻邊機(一次翻兩端);按翻邊原理可分為滾壓式翻邊機和擠壓式翻邊機;按所能加工的桶形可分為圓桶翻邊機和異形桶翻邊機。

為提高生產效率,一般使用的翻邊機采用雙頭翻邊,對于翻邊時鋼桶的放置方式可根據設備整體布局而定。本文主要探究翻邊原理。

1 桶身翻邊原理

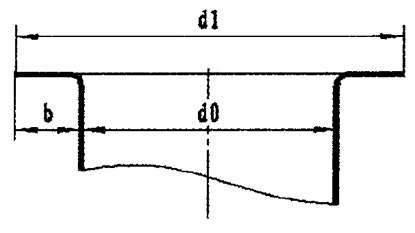

桶身翻邊的基本條件是鋼桶材料的塑性變形,也就是在完整性不遭受破壞的條件下產生永久變形的性能。這一變形使板材變形區的內部組織得到改善,機械強度有所提高,并達到所需形狀要求。如圖1所示。翻邊前,毛坯直徑為鋼桶直徑d0,翻邊變形區是內徑為do而外徑為d1的環形部分。在翻邊過程中,變形區在力的作用下其外徑d不斷地由d0增大到d1,當d=d1時,翻邊寬度達到工藝要求b,這時也最終形成了理論上的豎直的邊緣(在實踐中,翻邊角度θ在90°-110°之間,根據桶身材料而定,200L鋼桶材料翻邊基本采用96°-100°,12L和4L小桶材料翻邊多采用105°)。

圖1 翻邊變形區

桶身翻邊時,毛坯變形區受切向拉應力σ1和徑向拉應力σ2的作用。在直角部位,徑向拉應力σ2起主要作用,切向拉應力σ1較小;在其他翻邊變形區,切向拉應力σ1起主要拉應力,徑向拉應力σ2較小;在翻邊變形區邊緣上毛坯處于切向拉應力作用,徑向拉應力σ2為零。

在翻邊過程中,毛坯變形區的厚度在隨著d的不斷增大而變薄,當翻邊寬度達到一定限度時,翻邊后豎邊邊緣厚度會非常小(可以趨于零),但由于材料變形量超過了塑性變形極限,一般會出現開裂現象,所以在翻邊時應保證毛坯邊緣部位上金屬伸長變形小于材料塑性變形能力所允許的極限值。

2 桶身翻邊工藝的類型

翻邊機是實現桶身翻邊工藝的設備,是制桶設備中必具的設備之一。它的加工過程比較單一簡便,生產運行比較穩定,成型尺寸和質量由翻邊胎具保證,一次成型。

翻邊機的翻邊方式基本上有以下3種:

2.1 機械傳動滾壓成形翻邊

20世紀90年代前后大量采用滾壓式翻邊機,其主要工作部件為兩個壓輥。工作時兩壓輥和桶身三者之間作相對運動(轉動、平移或擺動),滾輪對桶身進行旋壓而使桶身端產生塑性變形實現翻邊。其翻邊原理如圖2所示。

圖2 滾壓翻邊原理

1-桶身;2-壓輥;3-壓輥

翻邊過程中有兩種運動,一是壓輥相對于桶身作進給運動,使桶邊向外翻出;二是桶身繞自身軸線作旋轉運動,使桶邊緣處能翻邊。桶身獲得旋轉運動的方法有兩種:主動與被動。主動指桶身直接由電動機和減速機構帶動旋轉,在翻邊時由轉動的桶身借助摩擦力帶動壓輥旋轉。被動指電動機及減速機帶動壓輥旋轉,桶身靠摩擦力的作用通過壓輥帶動旋轉。對異形桶壓輥要作桶形仿形運動。

滾壓式翻邊機除翻邊外,還有縮頸等多種功能,對不同金屬材料和不同板厚適應性較強,結構簡單,工藝成熟,便于維修操作。其最大的特點是桶身和翻邊區的過度區小,能夠達到直角狀態,為封合工序所要求的理想狀態,但該設備一旦開始傳動,噪聲大,生產環境差,安全生產不能保證,且此種成型方式是翻邊胎具沿桶端周圍滾動,不能完全保證成型過程中沿桶端圓周的翻邊角度和寬度完全一致,工藝質量的影響因素較多,成形結果的同一性較難實現,會影響卷邊工藝的質量。

2.2 機械傳動模具擠壓翻邊

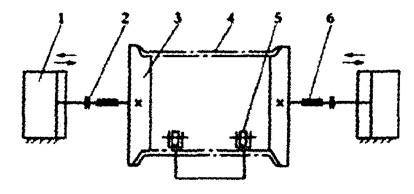

我國早期引進的翻邊機多屬模具擠壓翻邊,是靠兩個壓盤模具沿桶框的軸線方向作相對運動而實現翻邊。其工作原理如圖3所示。兩壓盤模具的相對運動由液壓或機械傳動來實現。在翻邊過程中,桶壁受到擠壓,為了協助桶壁承受擠壓力,用胎具從外圍護住桶壁。

可見,擠壓式翻邊機的翻邊角度和尺寸是由桶身翻邊模具的形狀和尺寸決定,其精度高,結構簡單,特別適用于多重卷邊(如三重)和特殊形狀的鋼桶。但其主要缺點在于:首先桶身和翻邊區的過度

圖3 擠壓翻邊原理

1-油缸;2-聯軸器;3-翻邊模具;4-桶框;5-托桶架;6-軸承

圓弧過大,不利于后道封合工序;其次,對板材尺寸精度要求比較高,也就是說桶身高度的精確度影響翻邊尺寸和角度;另外,擠壓式翻邊時,桶壁要承受一定擠壓力,因此,擠壓式不能用于強度很低的金屬桶(如鋁桶),所用鋼板板材的厚度與桶的容積密切相關。

緣于優點,擠壓翻邊機在生產設計上的應用是相當靈活多樣的,其中異形桶的翻邊應用更為廣泛。根據異形桶的形狀需求制作相應形狀的翻邊模具,擠壓翻邊一次成型,過程簡單明了,容易操控掌握和維護保養,在生產中得到了廣泛的運用。

2.3 機械傳動漲形翻邊

漲形式翻邊機是采用漲形的方式,把桶身翻邊部位漲出來成為直邊。其設計的理念是采滾壓和擠壓兩種工藝之所長,一方面實現了滾壓這種工藝產生的直角效果,另一方面實現擠壓工藝的精確特點;其設計如圖3所示,是在擠壓翻邊的基礎上,通過改變托桶架5的位置和原理,使得簡單的托桶架變成復雜機械運動的夾持器,與翻邊模具夾持翻邊區翻邊。

多用于小徑鋼桶或異性鋼桶,最多見的是矩形桶的翻邊。20世紀90年代北京航空機械研究所研制的4L扁方桶全自動生產線中翻邊機采用這種翻邊方式,為本廠曾經所用。漲形翻邊機的特點是翻邊尺寸和角度比較精確,速度快,又因為翻邊力要求較大,多適用于厚度0.5mm以下的鋼桶翻邊,其缺點是翻邊過程機械運動較多,能耗較大,潤滑要求較高,容易污染產品。所以現在逐漸被擠壓翻邊機取代。

3 發展方向

在安全文化相對提高的時代,機械設計的理念是以人為本,所以滾壓成型噪聲大和不安全的缺點是致命的弱點,相對來說擠壓成型更能被設備使用者認可接受。擠壓成型缺點,首先對板材尺寸的精度要求是比較苛刻的,但現在國內生產的圓盤裁剪機所裁剪的板材完全能滿足要求。其次,在擠壓的基礎上,借鑒漲形原理,通過合理調整從外圍護桶壁的胎具的位置,用來克服桶身和翻邊區的過度圓弧過大問題,其中上面描述的漲形翻邊機基本就是這個道理。

為了去掉漲形翻邊機的缺點,可以對其中復雜機械運動的夾持器進行改造為簡單的桶形模塊,一面用來夾持桶身以增強翻邊力,另一面和翻邊模具夾持翻邊區,形成理想的翻邊效果。

參考文獻:

[1] 壓力加工手冊[M].江國屏譯.北京:機械工業出版社,1984.