制桶設備液壓與氣壓傳動系統的使用與維護(3)

楊文亮

第二章 液壓傳動系統的基礎元件

三、控制閥

液壓控制閥根據用途可分為方向控制閥、壓力控制閥和流量控制閥三大類,分別對液壓系統中的液流方向、壓力和流量大小進行調節,以控制工作部件的運動方向、輸出力和輸出速度的大小。控制閥的操縱方式有手動、機動、電動、液動、氣動及電-液動等,其連接方向有管式、板式、法蘭連接式和集成塊式等。

1、方向控制閥

方向控制閥包括單向閥和換向閥兩類。

(1)單向閥用于控制液流僅作單方向流動。圖13所示為普通單向閥的結構。壓力油從p1口流入,推動閥打開閥口,油液經閥芯上的徑向孔a、軸向孔b從p2口流出。當壓力油從p2口流入時,壓力油作用于閥芯背后,推動閥芯關閉閥口,油液無法流向p1口。

圖13 普通單向閥結構

1-閥體 2-閥芯 3-彈簧

(2)換向閥

換向閥通過閥芯與閥體間相對位置的改變來控制油流的接通、切通或流動方向,從而控制執行元件啟動、停止或運動方向。換向閥按閥芯工作位置可分為二位、三位或多位換向閥;按通油口數目可分為二通、三通、四通、五通換向閥等。換向閥按其結構可分為支座型換向閥及滑閥型換向閥兩種。

滑閥式換向閥結構簡單、轉換效能快速、操縱力低、控制功能多,在制桶設備液壓系統中,滑閥型換向閥最為常用。

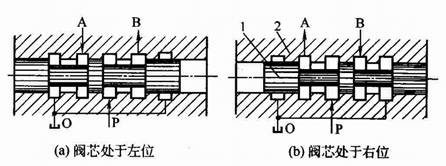

滑閥式換向閥主要由閥芯和閥體構成,如圖14所示為二位四通滑閥式換向閥工作原理及結構簡圖。當閥芯處于左位時,P口與B口相通,A口與O口相通,壓力油自P口流入B口流出,回油經A口、O口流回油箱;當閥芯處于右位時,P口與A口相通,壓力油由A口流出,回油經B口、O口流回油箱。通過改變閥芯與閥體的相對位置,即可改變油流的方向,從而實現執行元件的換向。

根據換向閥驅動閥芯實現換向的操縱方式可分為電磁換向閥、液動換向閥、機動換向閥、手動換向閥和電液換向閥等。

圖14 換向閥的主體結構及工作原理

1-閥芯 2-閥體

2、壓力控制閥

用于控制和調節液壓系統油液的壓力,或以油液壓力作為控制信號的元件,統稱為壓力控制閥。壓力控制閥都是以液力與彈簧力相平衡的原理工作的。按照壓力控制閥在液壓系統中所起的具體作用又分為溢流閥、減壓閥、順序閥和壓力繼電器等。

(1)溢流閥

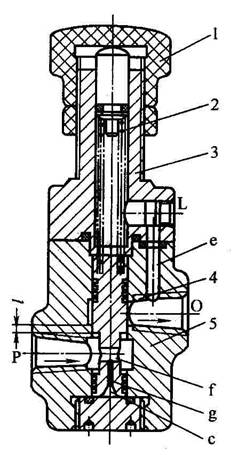

如圖15為直動式溢流閥的結構。壓力油從P口進入閥腔后,經孔f和阻尼孔g后作用在閥芯4的底面c上。當進口壓力較低,作用于閥芯底面上的液壓力小于彈簧2的預緊力時,閥芯位于最下端位置。此時閥口關閉,P口與O口處于隔斷狀態。當進口P的壓力升高到作用于閥芯底面上的液壓力大于彈簧預緊力時,閥芯開始上移。當閥芯上移量超過閥口重疊量l時,閥口打開,P口和O口接通,油液溢流回油箱。此時,進口壓力與彈簧力相平衡,進口壓力基本保持恒定。

圖15 直動式溢流閥

1-調節螺母 2-彈簧 3-上蓋 4-閥芯 5-閥體

(2)減壓閥

在液壓系統中,當要求一臺液壓泵同時向幾個要求不同工作壓力的執行元件供油時,可在工作壓力較低的分支油路中串聯一個減壓閥,將壓力降低到某一值,并保持恒定。這種減壓閥稱為定值減壓閥。

圖16為先導式減壓閥工作原理和結構圖。

圖16 先導式減壓閥工作原理和結構

1-主閥芯 2-阻尼孔 3-主閥運動阻尼孔 4,5,12-流道 6-先導閥芯

7-防振套 8-調壓彈簧 9-導閥彈簧腔 10-泄油流道 11-手柄 13-外控口

14-主閥復位彈簧 15-閥體

如圖所示,在閥未工作時,主閥芯與閥套沉割槽之間形成的減壓口處于全開狀態。進油p1經減壓口和主閥芯上的油孔從出口流出,出口壓力為p2。出口壓力經阻尼孔2后作用在導閥閥芯和主閥芯的上端面上,當作用于導閥上的壓力(設為p2’)達到導閥的調定壓力時,導閥開啟,則有一股控制流量流經阻尼孔2,產生壓差。該壓差作用于主閥芯的上下兩端面,產生一個向上的液壓力,該液壓力與主閥彈簧相平衡。當作用于主閥芯上的液壓力大于主閥彈簧預緊力時,主閥芯上移,關小減壓閥口,使油液流過減壓口時所受阻力增加產生壓力降,使壓力由p1降到p2。阻尼也上的流量(先導流量)越大,主閥芯兩端的壓差(p2-p2’)越大,主閥芯所受的不平衡壓力越大,閥芯的提升量越大,減壓口關得越小,減壓作用越明顯。所以,減壓口的大小可由主閥芯自動調節,從而保持出口壓力p2恒定。

(3)順序閥

順序閥主要用于控制多個執行元件的順序動作,也可以用作背壓閥、平衡閥或卸荷閥。

如圖17所示為直動式內控外匯順序閥的工作原理。閥的進口壓力油,通過閥內部流道,作用于閥芯下部柱塞A上,產生一個向上的液壓推力。當液壓泵啟動后,壓力油首先克服液壓缸I的負載使其先行運動。當液壓缸I運動到位后,壓力p1將隨之上升。當壓力p1上升到作用于柱塞面積A上的液壓力超過彈簧預緊力時,閥芯上移,接通p1口和p2口。壓力油經順序閥口后克服液壓缸II的負載使活塞運動。這樣種用順序閥實現了液壓缸I和液壓缸II的順序動作。

圖17 順序閥工作原理

3、流量控制閥

流量控制閥通過在一定的壓差下,依靠改變通流截面積的大小來改變進入執行元件流量的大小,從而控制執行元件運動速度的大小。通常使用的有普通節流閥、調速閥等。

(1)節流閥

普通節流閥的結構原理如圖18所示,該節流閥是通過調節閥芯上的三角槽與閥體間構成的節流面積的大小實現流量調節的。當閥旋轉閥芯3時,閥芯將在螺母1中上下移動,便可改變閥芯上的三角槽與閥體2構成的節流口面積的大小,從而調節流過閥的流量大小。采用三角槽結構的閥口可提高分辨率,即減少節流口面積對閥芯位移的變化率,提高調節的精確性。

圖18 節流閥

1-螺母 2-閥體 3-閥芯

(2)調速閥

普通節流閥在工作時,若作用于執行元件上的負載發生變化,將會引起節流閥兩端的壓差變化,從而導致流過節流閥的流量隨之變化,最終引起執行元件的速度隨負載變化而變化。為了使執行元件的速度不隨負載而變,就需要采取措施,使流量閥節流口兩端的壓差不隨負載而變。調速閥即是一種常用的可保持流量基本恒定的流量控制閥。

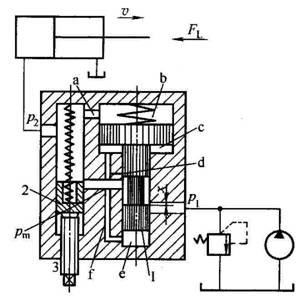

如圖19所示為用調速閥進行調速的工作原理。它在節流閥前面串聯了一個定差式減壓閥,當壓力降到Pm。該壓力同時引到減壓閥閥芯的無彈簧腔,作用于閥芯的下端面上,產生一個向上的液壓推力。壓力油經過節流口后,其壓力由pm再降至負載壓力p2,該負載壓力同時引到減壓閥閥芯的彈簧腔,產生一個向下的液壓推力。所以,作用于減壓閥閥芯兩端面的壓力差即為節流口前后的壓力差,該壓力差產生的液壓推力與減壓閥彈簧力相平衡。

當負載變化而引起負載壓力p2變化時,作用于減壓閥閥芯上的液壓力與彈簧力的平衡被破壞,減壓閥閥芯產生一定的位移,以調節減壓口的開口大小,使減壓口后的壓力pm隨之變化,直到液壓力與彈簧力達到新的平衡為止。調速閥利用減壓閥閥芯的自動調節作用,使節流口前后的壓差基本保持不變,從而使流過調速閥的流量與節流口開口面積成比例,而不隨負載壓力變化。

圖19 調速閥

1-定差減壓閥 2-節流閥 3-流量調節桿