制桶技術培訓講義-工藝和技術部分(6)

楊文亮

第三講 制桶工藝方法及設備

四、桶底頂生產工藝方法

桶底頂的生產包括沖壓(落料壓形)、預卷噴膠、密封器裝配等工序。桶底頂沖壓是采用沖壓模具,在壓力機上進行工作的。

1、壓力機

沖壓設備通常有三種類型,即曲柄壓力機、螺旋壓力機和液壓機。鋼桶生產中最常用的是曲柄壓力機。曲柄壓力機是由機身、傳動系統、離合器、制動器、曲軸滑塊機構和下部拉伸墊等部件組成的。如圖為曲柄壓力機的結構示意圖。

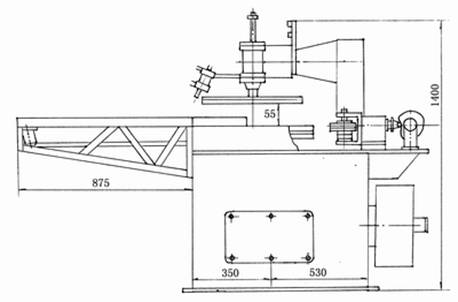

可傾壓力機結構示意圖

曲柄壓力機工作時,電動機通過飛輪驅動曲軸旋轉,曲軸軸心線與其上的曲柄軸心線偏移一個偏心距r。連桿是連接曲柄和滑塊的零件。連桿用軸承與曲柄連接,連桿與滑塊的連接是通過球頭鉸接的。因此,曲軸旋轉時就使滑塊作上下的往復直線運動,這就是曲柄-連桿機構。這機構不但能使旋轉運動變成往復直線運動,還能起力的放大作用,即增力作用,使滑塊在最下位置時產生最大的壓力。

沖壓模具的上模固定在滑塊的下平面上,下模固定在工作臺板的平面上,因此,滑塊每上下運動一次就完成一次沖壓動作。雖然滑塊的往復直線運動是由曲柄的回轉運動促成的,曲柄也是勻速的轉動,但是滑塊在其行程中各點的速度是不一樣的。在滑塊向下行程時,滑塊在上死點的速度等于零。滑塊繼續向下運動,其速度就增加到某一個最大值,到達下死點時,其速度又重新降至零。在向上行程時和向下行程時一樣,滑塊的運動速度重復由零至最大再由最大降至零這個范圍內變化。

壓力機的飛輪有著比較特殊的作用。壓力機是一種間歇作功的機器,曲軸回轉一周滑塊進行一次沖壓工作,而實際工作行程僅占整個行程很小的一部分,在這很小的一段行程中卻要做很大的功,屬于沖擊負荷的性質。按照壓力機做功的要求,需要選定一個非常大的電機,但是這樣大的電機,只有在很短的工作時間里才滿負荷,而在大部分空程時間里負荷很小,這樣必造成很大的浪費,飛輪就是為了解決這一問題設置的。飛輪一般是裝在第一級齒輪傳動的高速軸上,這樣電動機的功率可以大為減少,因為當滑塊不動時,電動機帶動飛輪空轉,把電機供給的能量儲存起來。在沖壓制件的那一短暫時間內,主要靠飛輪釋放能量。釋放的方式是轉速降低。當制件沖壓完成之后,負荷減少,于是電機帶動飛輪加速旋轉,使它在沖壓下一個制件之前恢復到原來的轉速。這樣一來,沖壓制件所需的能量,也就是高峰負荷,便可以大大減少了。

離合器和制動器在壓力機上的作用是,在飛輪不停止旋轉的情況下,開動或停止壓力機。離合器和制動器一般是設置在飛輪軸上。當滑塊需要開動時,通過控制系統,使制動器脫開,離合器結合,電動機、飛輪的旋轉運動和能量通過離合器傳遞給傳動齒輪和滑塊。當需要停止滑塊時,通過控制系統使離合器脫開,制動器制動,將飛輪以下的運動件制動住,使壓力機停車。壓力機在不工作時離合器總是處在脫開狀態,而制動器則總是處于制動狀態。

滑塊機構包括滑塊體、閉合高度調節機構、平衡裝置、過載保護裝置、退料裝置等組成。滑塊本體是一個箱形結構,下平面上開有梯形槽或螺絲孔,用于固定沖模的上模板。閉合高度調節機構是為了適應不同閉合高度的模具能在一臺壓力機上安裝而設置的。平衡裝置是為了消除上模零件之間的應力和摩擦,減小振動和噪聲而設置的。退料裝置的作用是在滑塊向上回程時,把制件從上模中頂出來。過載保護裝置的作用是為了防預防壓力機在生產和調整的過程中,可能發生過載現象而損壞設備。

拉伸墊的作用有兩個方面,一是在拉深工序時把板料的邊緣壓緊,使制件在拉深過程中不致出現皺紋。二是在沖壓工序終于時把成形的制件從下模中頂出。拉伸墊有橡皮式和彈簧式的,也有純氣式的和液氣式的。

2、模具

從沖模的結構來看,其主要零部件,依沖模類型不同而異。在鋼桶生產中,結構比較典型的沖壓模具有落料沖孔模、彎曲模、落料拉深模等,桶底頂沖壓成形多為落料拉深模。從工藝上分析,落料拉深模是由一道落料基本工序和一道拉深基本工序復合而成。如圖為典型的落料拉深模結構示意圖。它主要由上下模板、導柱導套、凸凹模,退料裝置、擋料裝置、壓料裝置等組成。

桶頂蓋落料成形模具結構示意圖

落料拉深模的工作過程是:放入的毛坯托在凹模21、壓料圈17和托料板27上。依靠定位銷8和擋料螺釘28定好位置。上模下行時,由退料板4將毛坯壓住,然后凸凹模10開始落料。此時壓料圈17借托桿19緊緊的壓住了毛坯,防止拉深時起皺。上模回程時,壓料圈17將制件從凸模15上頂出,卡在凸凹模10內,直到推桿13碰到壓力機的打料橫梁,推動頂出器14將拉深工件頂出。

組成模具的全部零件,根據其功用可以分成工藝結構零件和輔助結構零件兩大類。工藝結構零件直接參與完成工藝過程并和坯料直接發生作用,包括:工作零件(直接對毛坯進行加工的零件)、定位零件(用以確定加工中毛坯正確位置的零件)、壓料、卸料及出料零件。輔助結構零件不直接參與完成工藝過程,也不和坯料直接發生作用,只對模具完成工藝過程起保證作用或對模具的功能起完善的作用,它包括:導向零件(保證模具上下部分正確的相對位置)、固定零件(用以承裝模具零件或將模具安裝固定到壓力機上)、緊固及其他零件(連接緊固工藝零件與輔助零件)。

3、桶底頂預卷噴膠工藝方法

桶底頂預卷是為了保證卷邊封口工序的質量而設置的。經過預卷的桶底蓋,不僅能夠比較容易地實現七層卷邊,而且由于預卷邊的同時進行了密封膠的噴涂,使卷邊密封性能得到了有力的保證。所以,國內外鋼桶生產企業,均把桶底頂預卷作為一道必須的工序來做的。

預卷機由機架、上下壓盤、卷邊滾輪系統、傳動系統、噴膠系統、控制系統以及送料架等組成。如圖為預卷機外形示意圖。

桶底頂預卷噴膠機結構圖

預卷機的工作原理如下:下盤由電機經減速輪系統減速后帶動運轉,工作開始時,先將桶底頂從側面放入上下盤之間,上盤由氣缸驅動下壓,把桶底(頂)緊緊夾于上下盤之間并隨下盤轉動,然后右邊預卷滾輪由凸輪驅動經滑軌導向往左移動,移向桶底頂邊緣,使桶底頂邊緣沿著預卷滾輪向上卷起;在此同時,噴槍噴出一股密封膠液到桶邊上,在離心力作用下向已卷起的圓弧內移動,形成一完整均勻的膠圈,然后,凸輪轉入低谷,滾輪退出,接著上盤氣缸動作,使上盤上移離開桶底頂。桶底頂失去夾緊力,在轉動慣性的驅動下甩出預卷機。接著又重復以上的過程。

噴膠系統是由貯膠罐、噴槍、壓力表、輸氣管、輸膠管、氣壓系統以及控制系統等組成。把壓縮空氣通入貯膠罐中,使罐內的膠液獲得一定的壓力,再將膠液通到噴槍上,噴槍上設有控制閥門,當閥門打開時,膠液便從噴槍中噴出,當閥門關閉時,噴槍停止噴膠。噴槍控制系統由上下壓盤控制系統協調工作。

4、桶頂密封器的裝配

鋼桶螺圈的常見鎖裝方法,在上一節已經簡單介紹過,這里我們主要介紹一下目前比較先進的一種裝配方法——S型鎖裝法。

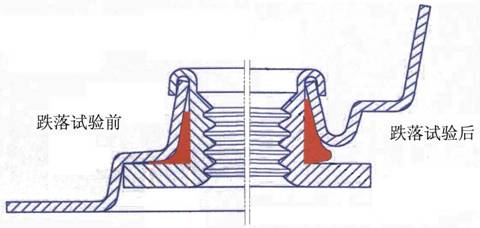

在鋼桶盛裝貨物后的運輸過程中,經常會受到磕碰或跌撞,而桶口處在碰傷后,最容易產生泄漏。當我們解剖其結構仔細研究時,發現,原來的鎖裝結構被破壞了,密封性能也隨之喪失了。如圖所示,為傳統標準螺圈鎖圈結構在跌落試驗前后的變形情況。

標準桶頂螺圈部位跌落試驗前后對比圖

為了解決桶口鎖裝結構的致命缺點,印度Technocraft工業公司研制了“S”型鎖裝結構,完美地解決了這一問題。如圖為S型螺圈鎖裝結構的示意圖。

這種S型鎖裝結構,由于S部位也是八方結構,在跌落試驗后,不會產生如圖6那樣的變形情況,基本保持完好的鎖裝結構,大大地提高了桶口的密封性能。據統計,由于鎖裝結構的改變,桶口泄漏率能夠有效減少90%以上,目前在國際運輸包裝中,重要的出口和危險品用鋼桶,已大量采用了這種鎖裝結構。

S型鎖裝生產時,使用S型螺圈鎖裝專用模具完成,與傳統的模具生產效率相同,可以一次性鎖裝成形。

使用GRT螺圈,并采用S型鎖裝技術,把這兩項技術結合起來,桶口的密封性能可以達到100%的合格,桶口基本上能達到零滲漏的目標。