制桶技術培訓講義-工藝和技術部分(5)

楊文亮

第三講 制桶工藝方法及設備

三、桶身成形工藝方法及設備

1、桶身翻邊

桶身翻邊的工藝方法一般有模具翻邊、滾壓翻邊、脹形翻邊和偏心輪滾壓翻邊等幾種。

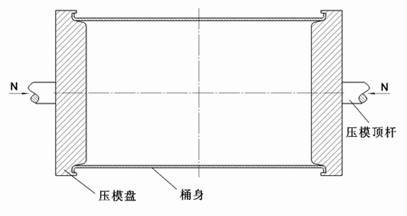

(1)模具翻邊

如下圖所示為模具翻邊示意圖。

模具翻邊機工藝方法示意圖

模具翻邊機的工作過程是這樣的:

先由液壓傳動油缸(或氣壓傳動氣缸)撥桶機構將桶身撥入翻邊機內初定位,然后壓模頂桿在液壓缸的作用下向中間移動,當壓模頭部進到桶兩端時,由壓盤的錐形斜面對桶身進行精定位,定好位壓模進到中部使兩盤將桶身夾緊,接著桶身邊緣在液壓力的作用下沿壓模圓弧曲線面向外翻移,當翻邊寬度達到工藝要求時,桶身翻出的邊緣被壓模外圈限位臺階頂死,模具內移受到較大的阻力。當壓模受到阻力,即液壓力達到設定壓力時,電磁換向閥換向,液壓缸返回,使壓模從桶身內快速退出。撥桶裝置立即將翻好邊的桶身撥出翻邊機。

模具翻邊的主要優點是效率高,質量好,設備結構簡單,體積小。

采用液壓傳動不僅使機構縮小,也使翻邊獲得了較大的作用力。更主要的是以壓力的大小來調定桶身的翻邊程度,使每個桶身(不論桶身的長度有何誤差),翻邊寬度總能保證。如果采用機械傳動,由于傳動位置只能調成定值,但桶身的長度總有一定公差,故不能得到滿意的效果,可能出現翻邊寬度不夠或超過的缺陷。

模具翻邊的缺點是翻邊過渡圓弧不能太小,因為圓角太小不易成形,且翻邊阻力大,壓模圓弧部位易損壞。另外,翻邊與桶身的夾角不易翻成直角邊,一般情況下,翻邊角度在90°~120°之間。

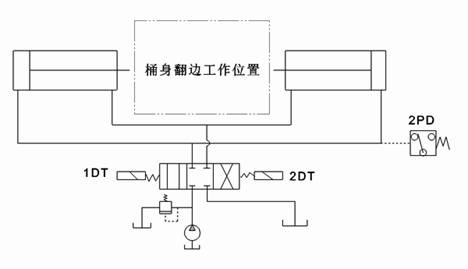

如下圖所示為模具翻邊機簡化液壓系統原理圖。當翻邊壓力達到一定的調定壓力時,壓力繼電器2PD動作,即電磁鐵2DT動作,于是三位四通換向閥換向,使液壓缸退回,退到原始位置時,又有行程繼電器動作,帶動撥桶機構撥桶,撥桶機構復位后又撞開撥桶行程開關動作,即使電磁鐵1DT動作,換向閥換向,液壓缸又進入工作狀態。

以上為液壓傳動模具翻邊機的工作原理簡介,圖中繪出了主要工作回路。液壓傳動方式極易實現自動化生產。

模具翻邊機液壓系統簡圖

(2)滾壓翻邊

如下圖為滾壓翻邊及翻邊成表過程示意圖。

滾壓翻邊機工藝方法示意圖

如圖示上下輥輪置于桶身上邊,也有的翻邊機是將上下輥輪置于桶身下邊進行翻邊的。

滾壓翻邊過程如下:a)是成型前桶身毛坯置于下輥輪第一個臺階上進行定位,為了使桶身不至于左右竄動而影響翻邊精度,左右兩下輥均有一限位臺階,使桶身正好夾于輥內。b)為工作階段,上輥下壓,與桶身接觸,桶身即隨上下輥一同旋轉,在上輥下壓進給的過程中,桶身隨上輥同時下降,桶邊在上下輥的間隙中向外翻轉。c)滾壓結束成形階段,隨著上輥的不斷下降,桶身被壓下到最低的輥輪臺階上,翻邊基本成形完畢,翻邊結束時,上輥升起。

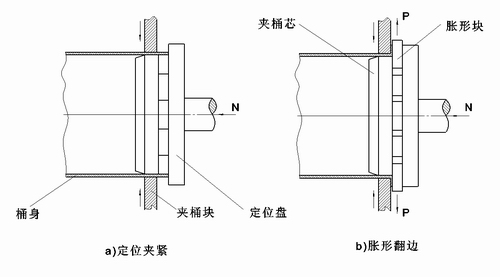

(3)脹形翻邊

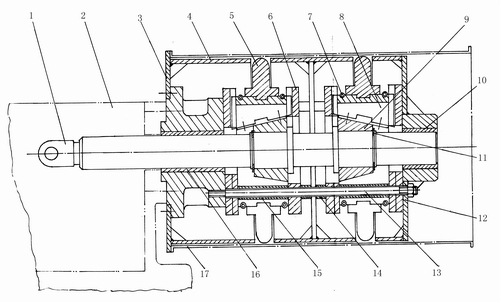

如圖為脹形翻邊機工作過程簡圖。

脹形翻邊機工藝方法示意圖

翻邊機主要由定位盤、夾桶芯、脹形塊等組成工作部分。其工作過程如下:(1)如圖a,將桶身置于翻邊機內,兩邊定位盤向中間移動,將夾緊芯及脹形塊推入桶內,當兩端桶邊與定位盤頂緊時,定位盤停止移動。此時夾桶塊沿桶徑向中心移動將桶身夾緊于夾桶芯與夾桶塊中間。(2)如圖b,脹形塊沿徑向向外脹開,迫使桶邊向外翻出。脹形塊脹到最高點,翻邊已基本完成,然后脹形塊縮回,夾桶塊松開,定位盤向兩邊移動退出桶身,翻好邊的桶身由下部撥桶裝置撥出。

脹形的動作是脹錐凸模用液壓缸或氣缸推動實現的,脹錐模分為多瓣,即脹形塊(脹形原理將在第十章詳細介紹)。

脹形翻邊效率高,質量好,但設備較為復雜,體積也較大。目前此種工藝在國內多用在小桶或異形桶的翻邊工序中,如小型方桶的桶身翻邊,這種方法最為適合。

脹形翻邊多采用液壓傳動的方式,機構較小,工作平穩,力量較大,效果極好。

2、桶身成形加工工藝方法

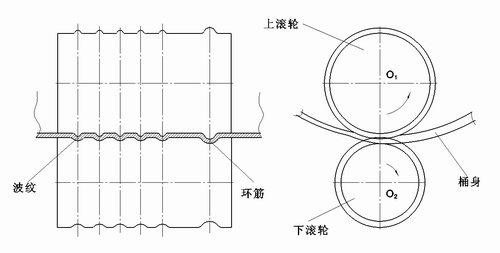

(1)滾壓成形

下圖為常見桶身滾壓成形示意圖。

桶身滾壓成形工藝方法示意圖

在桶身上加工波紋及環筋,是為了加強鋼桶的機械強度,國內加工方法多以滾壓方法成形。現在隨著技術的發展和工藝的進步,出現了以脹形方式進行加工的設備。但滾壓加工方法也有其獨特的優點,所以在我國制桶行業中應用還比較廣泛。尤其應用于中小桶的加工,顯得它適用范圍極大,它有別于脹形加工的最大優點是滾壓加工使材料的變形,在變形區內應力分布及為平緩,材料纖維流向的內聚力得了保護,所以變形區內材料的強度較大。

波紋環筋的滾壓成形工藝是靠波紋機完成的。波紋機是在桶身上滾軋出波紋狀加強筋的制桶專用設備。它屬于特殊類專業機械,它的構造、性能、工作原理以及傳動系統與前已詳述的機械傳動滾壓成形翻邊機類同。其成形方式也是滾壓成形,但波紋機的動力傳遞是單流的,只將轉動扭矩送至波紋滾輪軸。如圖是波紋機成形部分示意圖。波紋機是利用摩擦力的作用使落在下波紋輪上的桶身在壓力作用下與滾輪同步旋轉,并使桶身在上、下波紋滾輪的作用下使其與滾輪接觸的部位上產生局部的塑性變形。這種在桶身上輥軋波紋屬局部成形,變形區材料受雙向拉伸作用。

(2)脹筋成形

桶身的脹形方法較多,隨著桶身形狀的不同而各有差異,但原理都如上一節所講的一樣,如圖所示為一般圓柱形桶身環筋脹形機工作部分示意圖。

其脹形過程如下,由錐塊9的移動推動脹塊5,使其向外張開。該機的動力是由液壓缸或凸輪機構加在芯桿1左端的,工作時,先將桶身套進桶身定位套4,靠緊機架定位板3。然后啟動動作開關,使芯桿向右運動,芯桿上右邊錐塊9向外推動右滑塊8,滑塊沿徑向滑軌6向外移動,并頂出右脹塊5,分瓣脹塊向外張開使桶身右邊環筋成形。接著動作閥換向,芯桿向左移動;右脹塊5在復位彈簧7的作用下向內收縮回到原位,芯桿越過中間位置(即圖示位置),繼續向左運動,使左錐塊推動左滑塊使左脹塊向外脹開并使左環筋成形,最后動作閥再換向,芯桿回到中間位置,將脹形好的桶身卸下。

桶身脹筋機結構原理圖

如下圖所示為翻邊、脹筋、波紋聯合成形機,焊好的桶身由輸送裝置傳送到加工位置,左右兩個翻邊脹形壓頭由液壓驅動進入桶身內,首先完成翻邊工序;然后模具擠壓翻頭外脹的油缸動作,通過芯軸以及芯軸上的脹筋錐塊、壓波紋錐塊將脹筋模塊推出,然后再將壓波紋模塊推出,完成脹筋和壓波紋工序。該機配有鏈式輸送裝置,一般采用PC控制。

三合一桶身成形機結構圖

(3)脹錐(脹方)成形

錐形桶是近年來在國內發展起來的新產品,目前最典型的錐形桶有20升方便桶和215升開口錐形桶。錐形桶的成形桶身展開是一個扇形,以前小批量生產的錐形桶,板材按扇形下料,不僅模具復雜、易損、沖壓設備龐大,而且不利于大批量生產,故現在多采用脹錐法生產。

脹錐法生產的工藝方法是:下料時按錐形桶小頭直徑展開,裁剪成長方形條料,經縫焊成為圓柱形桶身,再把桶身內套在一個脹錐模具上,模具通過液壓機油缸頂入后脹開,桶身一次脹成。在大批量生產中,大多利用專業設備——脹錐機進行桶身脹形生產,生產效率較高。一般脹錐機立式的較多,也有制成臥式的,以液壓傳動方式控制,并由油缸作為脹錐執行機構。如下圖所示為常見的立式脹錐機外形圖。

錐形桶桶身脹形機外形圖

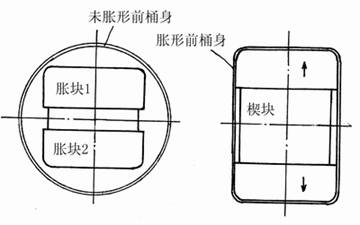

如圖所示為矩形方桶脹形原理示意圖。

矩形桶桶身脹形工藝方法原理圖

在未脹形前桶身為圓筒形,脹形后桶身變成了矩形。脹形機主要由脹塊、楔塊、油缸及液壓系統組成。當換向閥不帶電(即圖示位置)時,楔塊處于下位;當換向閥電磁鐵帶電時換向閥換向。油缸活塞上行,楔塊迫使脹塊向兩邊移動,將桶身脹成矩形,當換向閥再次換向時,楔塊下行,脹塊在復位彈簧的作用下向中心移動,此時脹好的桶身即可取下。