制桶技術培訓講義-工藝和技術部分(2)

楊文亮

第二講 制桶工藝原理

一、鋼桶機械加工的基本原理

鋼桶的制造技術實際上是一個綜合技術的具體應用,生產過程看似簡單,但它卻牽涉到許多技術領域。例如:鋼板開卷校平——軋鋼整形技術;桶身卷圓、翻邊、脹形——金屬材料塑性變形冷加工技術;點焊縫焊——金屬材料的焊接技術;桶底蓋、封閉器的生產——冷沖壓技術;桶身除油除銹——化學表面處理技術;噴漆烘干——表面涂裝技術和加熱技術;鋼桶表面的圖案制作——印刷技術。其中還用到諸如滾壓技術、鍛壓技術、液壓傳動技術、氣壓傳動技術、脹形技術、自動化控制技術等等。所以說,制桶技術不是一個單獨的學科,它是多學科的綜合應用。

基本加工方法分類:

1、成型。利用塑性變形原理將鋼板坯板制成所需形裝和尺寸的零件,其方法稱為成型。板坯的彎曲(卷圓)、脹形、翻邊和拉伸等。

2、接合。利用塑性變形原理,把分離的材料采用拼接、咬口、卷邊、扣縫、焊接等方法接合為一體,即為接合。在鋼桶的卷邊裝配、封閉器壓合等生產中正是采用這種方式。

3、分離。利用材料的塑性變形到達最后階段會產生斷裂的性質,把材料分離為兩部分以上而做成零件的加工方法。如剪板、落料、沖孔等加工。

4、校正。用于提高零件形狀、尺寸精度或表面狀態,如精修、切邊、校平等加工。

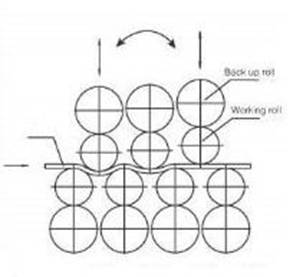

二、鋼桶材料校平的工藝原理

利用多輥工作原理,使板料在上、下校平輥之間反復變形,消除應力,達到校平的目的。在上、下排工作輥外側,設剛性支撐輥(輪),構成四重式組輥結構。板料通過校平,可明顯改善其平整狀態,提高工件的質量。可獨立工作,用于單塊板材的校平;亦可在校平前配置開卷、引料,后面配置剪切、垛料等,通過控制系統連成性能完備的生產線,對金屬卷材進行整平、分切。

鋼板校平原理圖

三、鋼板剪切的工藝原理

剪切工藝的基本原理,就是利用上、下剪刀把鋼板剪斷,剪切機下剪刀固定不動,上剪刀向下剪切,開始是剪刀刃口壓入鋼板,產生一對與剪力P相應的力矩,使被剪鋼桶轉動。接著在剪力的另一平面上也產生一對力T及相應的力矩,此二力相平衡時,被剪切的鋼板就不再轉動,直到被剪鋼板在剪切力的作用下被剪斷。

剪切原理圖

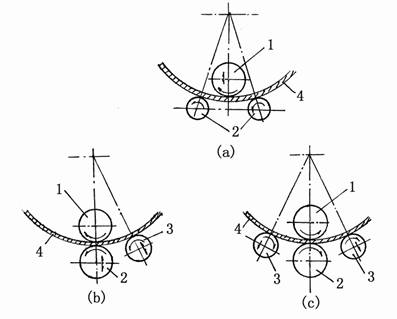

四、桶身卷圓工藝原理

桶身卷圓的工作原理,如圖(a)所示為對稱式三輥卷圓的輥筒斷面圖。在兩個下輥的中間對稱位置上有上輥筒1,上輥筒能上下調節,是被動輥,下輥筒2為主動輥。工作時板料置于上下輥間,上輥下壓,使板料在支撐點間發生彎曲,當兩下輥轉動時,由于摩擦力作用使板料移動,從而使整個板料發生均勻的彎曲。

根據彎曲原理可知,只有當板料與上輥筒接觸到的部分,才會達到所需要的彎曲半徑,因此板料的兩端邊緣各有一段長度沒有接觸上輥,不發生彎曲,稱為剩余直邊,剩余直邊長度約為兩下輥距離的一半。圖(b)和(c)是不對稱三輥和四輥卷板,其目的是減少兩頭的直邊。

卷板原理圖

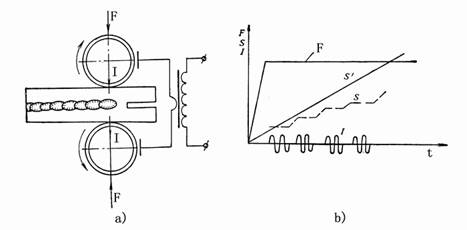

五、桶身焊接工藝原理

如下圖所示,為桶身點焊原理圖。將準備焊接的桶件置于兩電極之間加壓,并對焊接處接通以電流,利用桶件電阻產生的熱量加熱并形成局面融化(或達到塑性狀態),斷電后,在壓力繼續作用下,形成牢固接頭,這種工藝過程即稱為電阻焊。

電阻焊點焊原理圖

從理論上講,電阻焊是利用內部熱源來進行焊接的,根據焦耳定律,其總發熱量:

Q=I2Rt

式中,Q為鋼板焊接時內部發熱量(焦耳);I為通過鋼桶焊接區的瞬時電流值(安培);R為兩電極間的總電阻(歐姆);t為通過焊接電流的時間。

由上式可知,電流I越大、電阻R越大、通電時間越長,產生的熱量就會越大。而在這三個參數中,電流I的大小對熱量起著最重要的作用。所以電阻焊中,常常為了提高熱量,最主要的是提高電流強度。因此對于確定的材料來說,電阻是常數,而為了提高生產率,通電時間也要越短越好,所以,只有采用高電流、低電壓,才能達到高效率的電阻焊目的。

下圖為縫焊原理圖,縫焊其實是連續的點焊。通過電流控制裝置產生脈沖電流,這就是頻率,形成一個一個相連的焊點。國產傳統縫焊機一般是工頻,全自動焊動一般采用高頻,這樣焊點會比較密集,縫焊強度和密封性能會更高。

電阻焊縫焊原理圖

六、桶身翻邊工藝原理

桶身翻邊工藝的原理是基于鋼板材料具備塑性——即指鋼板受外力作用,在完整性不遭破壞的條件下產生永久變形的性能。桶身形狀的變形過程是一漸變成形過程。在成形之初,翻邊模具施于桶身板材的外彎力矩不大,在材料的變形區內的內、外表面上引起的應力數值小于材料的屈服極限,僅在材料內部引起彈性變形;隨著成形模具施也的壓力值的不斷增大,也即外彎力矩的不斷增強,當其超過了材料的屈服極限時,材料的內外表面首先發生由彈性變形狀態過渡到塑性變形狀態,然后塑性變形內、外表面向中心逐步擴展,直至成形。

桶身翻邊是伸長類曲面翻邊的一種形式,在翻邊時毛坯變形區的受力情況如下圖所示:

桶身翻邊原理圖

由于翻邊時變形區內金屬在切向拉應力的作用下產生切向的伸長變形,所以極限翻邊系數主要決定于毛坯金屬材料的塑性。翻邊時毛坯變形區內在半徑方向上各點的切向伸長變形的數值是不同的,最大伸長變形發生在桶身毛坯的外邊緣,所以在翻邊時應保證毛坯邊緣部位上金屬伸長變形小于材料塑性變形能力所允許的極限值。

七、波紋環筋滾壓成形原理

滾壓成形是利用摩擦力的作用使落在下波紋上的桶身在壓力作用下與滾輪同步旋轉,并使桶身在上、下波紋滾輪的作用下使其與滾輪接觸的部位上產生局部的塑性變形。這種在桶身上輥軋波紋屬局部成型,變形區材料受雙向拉伸作用。如下圖所示。

桶身滾壓成形原理圖

八、桶身脹形工藝原理

脹形技術應用很廣,它不僅能脹形波紋、環筋、脹錐,還可以翻邊,能夠成型各種桶身形式,如下圖所示,為常見各種類型桶身的脹型。

桶身脹形類型

脹形是采用一定形狀的內胎模,以一定的張力向四周張開,張開后徑向局部尺寸大于桶身徑向尺寸,從而使桶身材料產生塑性變形而張大。脹形時毛坯的塑性變形局限于一個固定的變形區范圍內,板料不向變形區外轉移,也不從外部進入變形區內。如上圖所示,桶身變形僅限于徑向尺寸的變化,軸向不參與變形。脹形變形區內金屬處于雙向受拉的應力狀態,變形區內板料形狀的變化主要是由其表面積的局部增大實現的,所以脹形時毛坯厚度的變薄是不可避免的。