鋼卷板及鍍鋅質量異議缺陷圖譜詳解(1)

文/京唐

一、鋼卷板質量異議解決流程

二、鋼卷板主要質量異議目錄

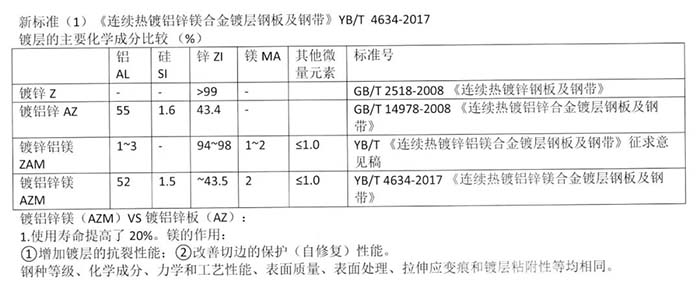

三、鍍鋅鋼板鋅層質量標準

表面類質量缺陷

1、孔洞

【定義與特征】

鋼帶表面非連續的、貫穿鋼帶上下表面的缺陷稱為“孔洞”。一般位于鋼帶的中部或邊部,大多呈串狀分布。

【產生原因】

孔洞是由于煉鋼的鋼質原因或板帶表面的結疤、異物壓入等在軋制過程中撕裂或脫落而產生。

【預防與糾正】

煉鋼控制氣泡、夾雜產生;熱軋控制鋼坯入軋機時導板刮傷及異物壓入,增加鋼帶頭尾切除量,降低軋制速度。鍍鋅之后不能消除。

【鑒別與判定】

肉眼檢查。不易與其它缺陷混淆。鍍鋅板表面不允許存在孔洞,應予以切除。不能切除可帶缺陷交貨,但應有標識。

2、夾雜

【定義與特征】

在鍍鋅鋼帶表面出現粗糙點狀或線條狀、不規則、飛刺狀的疊層稱為"夾雜"。其下方常有非金屬夾雜物。這些疊層的尺寸和形狀各異,且有不規則的邊界,并由非金屬氧化物夾雜或者氧化鐵皮將之與基體分開。表面夾層由金屬鍍層所覆蓋,金屬鍍層的組織因夾雜而受到干擾并呈現異樣的外觀。

【產生原因】

表層夾雜是由于鋼還非金屬夾雜導致,開始存在于皮下,加工后暴露于鋼帶表面。

【預防與糾正】

優化煉鋼、精煉工藝,提高鋼質純凈度。夾雜缺陷在鍍鋅之后不能消除。但頭尾夾雜通過增加鋼帶頭尾切除量可消除;斷續夾雜可通過切板分選進行挽救。

【鑒別與判定】

肉眼檢查。細條狀夾雜易與基板劃傷混淆,夾雜的形狀與劃傷比較更為無序,邊部帶毛刺。按標準判定。

3、露鐵

【定義與特征】

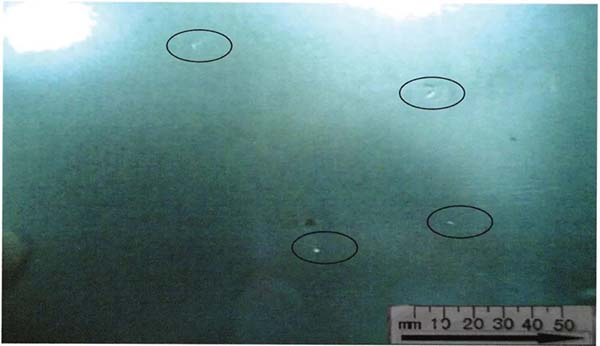

鋼帶表面部分鋅層鍍層上斷續出現的局部斑點狀或無規則狀的暗色區域稱為"露鐵”。

【產生原因】

①原料有銹蝕、油斑、壓入氧化鐵皮、夾雜等;

②預熱段爐溫低,爐氣中水蒸汽在鋼帶表面結露;

③爐內氧化鐵皮或粉塵或鋅灰過多,粘在鋼帶表面;

④爐輥漏油、爐內管道破裂或漏水;

⑤爐殼泄漏,鋼帶局部氧化。

【預防與糾正】

①保證原料質量,加強原料檢查;控制預熱段出口鋼帶溫度,避免密封輥處滴水;

②保持爐內清潔,停機檢修時清理爐內鐵皮等異物;

③爐子定期點檢與保養,避免爐內泄露和爐殼泄露,密切關注爐內各段的露點和氧含量,確保其符合工藝規程的要求;

④定期對工藝介質進行檢驗,確保其焦油、H2S 等雜質滿足工藝規程的要求,定期清洗空氣過濾網,保證爐內清潔;

⑤停車后恢復生產時,因爐內鐵皮等異物會重新分布引起洞鐵,應根據停車時間的長短,使用足夠的過渡料。

【鑒別與判定]

肉眼檢查,能夠看到基板,不易與其它缺陷混淆。按標準判定。

4、鍍前劃傷

【定義與特征】

"鍍前劃傷”是鋼帶在進入鋅鍋前,由于與機組設備的機械接觸導致形成沿軋制線方向,連續的或是不連續的線狀傷痕,過鋅鍋后形成連續的或是不連續的線狀鋅層凸起。一般有手感。

【產生原因】

①被動輥丟轉,與鋼帶產生相對運動;

②導板高于軋制線,接觸到運行中的鋼帶;

③機組的導板臺、夾送輥、矯直輥等導輥上存在破損或粘有金屬屑或異物接觸到鋼帶;

④來料的板形差, 運行過程中突出或凹陷的部分刮到機組的設備。

【預防與糾正】

①被動輥軸承要經常潤滑,不能正常工作及時更換;

②下導板的高度需定期檢查,必須低于軋制線;

③檢查與鋼板接觸輥輥面,是否有表面質量缺陷,如有馬上換輥;

④生產時發現來料抖動,要降速生產, 同時檢查上下表面。及時清除掉導板臺、夾送輥、矯直輥等導棍上粘有的金屬屑或異物。

【鑒別與判定】

肉眼檢查。線狀劃傷,手感較重。按標準判定。

5、爐輥硌印

【定義與特征】

鋼帶表面尤其在二肋處存在側光可見的呈片分布,連續或是有周期的點狀坑印痕稱為"爐輥硌印"。與爐輥結瘤的位置有關,多出現在上表面。類似于鍍前硌印。打磨后明顯可見。

【產生原因】

①爐內異物等墜落于爐輥與鋼帶之間引起;

②在高溫段鋼帶鐵粉及氧化物在熱狀態下累積造成爐輥結瘤;

③爐內發生氧化時,鋼帶產生的氧化鐵皮在熱狀態下隨機粘附在鋼帶的表面。

【預防與糾正】

①定修時,加強爐內的清掃工作,去除氧化鐵皮等異物;

②改進爐輥噴涂技術,避免爐輥的表面吸附,降低爐輥結瘤的周期;

③避免長時間停機后爐內氣氛的改變,對爐內氣氛進行監控,保證還原性氣氛。

【鑒別與判定】

肉眼檢查。可能與其他的輥上的硬物硌印混淆。按標準判定。

6、脫鋅

【定義與特征】

鋼帶受外力作用后,表面鋅層發生脫落,露出基板的現象稱為“脫鋅"。

【產生原因】

①退火爐漏氣、漏水或還原條件不好,原料銹蝕嚴重,使鋼帶表面殘留有未被還原的氧化物;

②原料軋制油殘留多,在爐內揮發不完全;

③操作條件不佳,如鋅液溫度高、浸鋅時間長和鋁含量控制不當;未形成Fe2Al5中間層。

【預防與糾正】

①檢修后對退火爐密封檢查,防止漏氣、洞水和氣體不純,在生產時緊爐蓋;

②保證原料反射率滿足工藝要求,對清洗段進行控制,滿足入爐前無明顯色差;

③嚴格執行操作規程,保證鋅液溫度和鋅液中含鋁量,在工藝規程范圍內提高爐溫降低速度;

④做到均衡生產,超期料進行記錄。

【鑒別與判定】

在進行折彎后,對彎折處可用肉眼檢查判定,當彎折處出現裂紋時,要用輔助用膠帶粘拉彎折處,看膠帶上是否帶鋅。按標準判定。

7、氣刀條痕

【定義與特征】

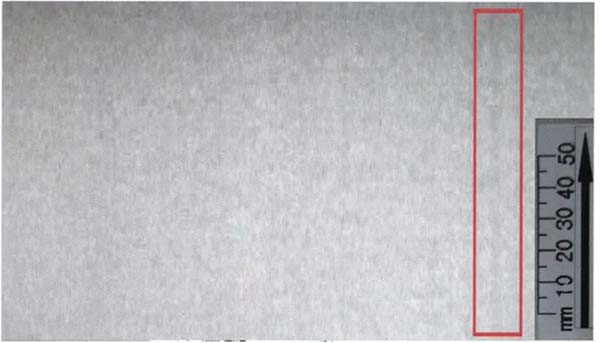

沿鋼帶縱向易見的較寬條痕稱為“氣刀條痕"。其特征為較厚的金屬鍍層。

【產生原因】

刀唇粘鋅造成氣刀局部氣流堵塞,或氣刀局部缺口或損壞,產生氣刀條痕。

【預防與糾正】

①將氣刀的刀唇清理器設置為過焊縫自動模式,過焊縫時刀唇清理器自動運行,預防過焊縫時刀唇粘鋅;

②觀察到鋼帶的板形不良時,將氣刀距離調整到大于35mm, 滿足表面質量的前提下,采用較大的刀距和氣刀高度;

③有意外情況導致氣刀條痕缺陷時,手動運行刀唇清理器,沒有效果時,立即使用專用工具手動清理刀唇。

【鑒別與判定】

肉眼檢查。該缺陷呈連續線狀,相對于其他部位顏色發白,大多有輕微手感。高級鍍鋅板表面不允許存在氣刀條痕缺陷,應予以切除,普通級鍛鋅板不允許存在可引起凸棱缺陷的氣刀條痕,應予以切除。不能切除可帶缺陷交貨,但應有標識。

(資料來源:京唐金屬制品有限公司、歐冶知鋼技術資料精選、首鋼技術研究院、鞍鋼集團鋼鐵研究院)