辛巧娟:鋼桶原材料鋼板的選擇和常見問題解析(3)

文/辛巧娟

四、鋼桶生產中常見問題分析

(一)裂紋

裂紋大部分出現在桶底部,當然桶身上也有,我曾多次在鋼桶行業中講,是材料厚度問題,我們在座的同仁也非常贊同這個說法。因為這樣就把問題甩鍋給桶廠,與鋼廠沒關系,其實任何事物發展都有根源,進一步追蹤,會發現還是鋼材質量問題,出現問題,桶廠可以通過一些方法杜絕或避免此類問題的再發生,但最終還是要從鋼板質量上解決。

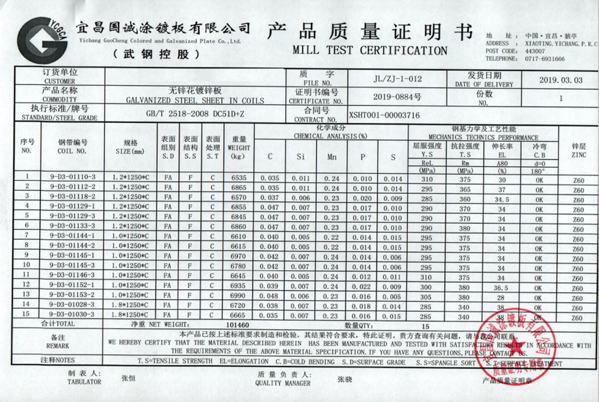

產品質量證明書中有鋼卷號、表面質量、尺寸、數量、重量、化學成分及性能指標等參數,對于鋼卷號、表面質量、尺寸、數量、重量這些參數,鋼材在進廠檢驗時都應該得到確認,我們主要看其化學成分和性能指標。

1、從力學性能分析

對于材料的屈服強度和抗拉強度,這里先做一下介紹。

前面曾經提到過,抗拉強度和屈服強度是金屬材料重要的兩個力學性能指標。抗拉強度是斷后最大強度,而屈服強度是明顯產生塑性變形時的最小強度。

屈服強度和屈服點相對應,屈服點是指金屬發生塑性變形的那一點所對應的強度成為屈服強度。

抗拉強度指材料抵抗外力的能力,是拉伸實驗時拉斷時的強度。也就是鋼材受拉斷裂前的最大應力值(b點對應值)稱為強度極限或抗拉強度。

應力(kg/mm3)-應變(%)曲線圖

屈服強度是金屬材料發生屈服(塑性變形)現象時的屈服極限,也就是抵抗微量塑性變形的應力。大于屈服強度的外力作用,將會使零件永久失效,無法恢復。

?

?

一般桶廠購的材料都有產品質量證明書,從材料的力學性能來看,是合格的。

2、從微觀上進行分析

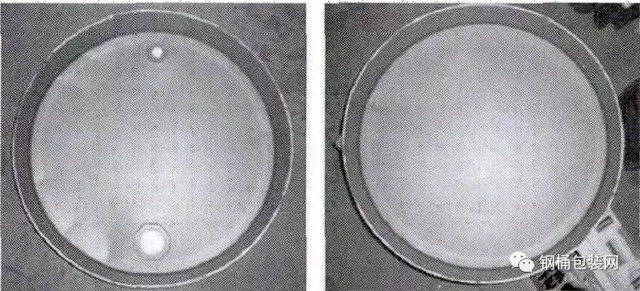

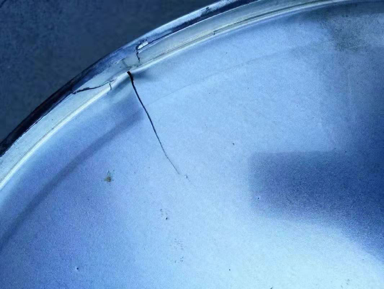

我們將有裂紋的鋼桶剖切開,觀察桶底、頂及桶底頂卷邊處均有從內壁向外突起變形現象存在,桶頂上的突起有7~8處,桶底上的突起有2~3處,其中1處發生開裂,裂紋基本沿徑向分布。切割取樣后發現桶底開裂發生在卷邊附近桶底拉伸處,與桶頂上的突起變形部位相比開裂處的變形幅度較大。

?

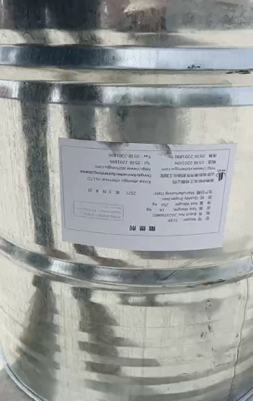

鋼桶桶底開裂處的外表面形狀

(1)金相組織

在桶底上對開裂處及未開裂部位進行取樣,分別制備金相樣品,進行顯微組織分析。從下圖可以看出金相組織均為:鐵素體+球粒狀滲碳體。晶粒度為7~8級。組織均勻,只是兩個部位晶粒大小不同。

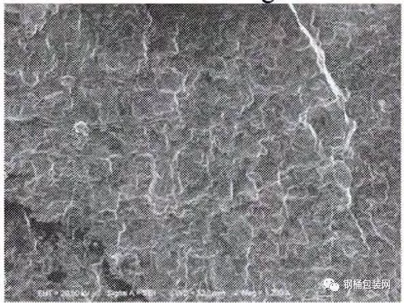

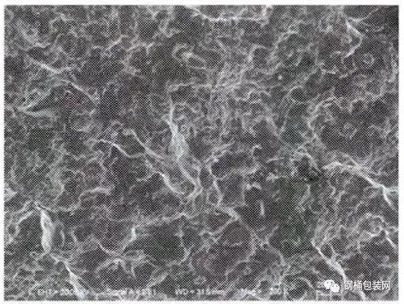

a)未開裂部位金相組織;(b)開裂部位金相組織

(2)掃描電鏡微觀分析

將裂紋打開后在掃描電鏡下觀察裂紋斷口的形貌,結果發現鋼桶開裂始于鋼桶桶底的拉伸面上,裂源的斷口上存在呈八字形分布的裂紋擴展臺階,從圖中可以看出,裂紋擴展區的斷口形貌呈現疲勞輝紋特征,在遠離桶底拉伸弧面即底平面的斷口上也存在疲勞輝紋特征。

裂源附近裂紋擴展區斷口形狀

遠離破裂處斷口形狀

所以鋼桶桶底上的開裂性質為疲勞斷裂,疲勞裂紋源位桶底拉伸直邊附近突起變形幅度最大位置的內壁。

鋼板在經過落料拉伸變形后,折彎部位內壁的形變相對較大,鋼桶承載時如果在內壁形變量較大的區域發生幅度較大的突起變形,形成應力集中點。容易造成該處的內壁表面發生破裂,形成裂紋源。鋼桶在運輸過程中存在顛簸,隨著路途距離的增大,顛簸振動的次數增加,并形成周期性作用力面產生共振現象,應力開始釋放,造成疲勞裂紋從鋼桶桶底內壁的裂紋源向外壁擴展,最終導致鋼桶桶底疲勞開裂。

(二)穿孔和夾雜

我們對缺陷部位進行宏觀分析、金相檢驗、掃描電鏡及能譜分析

1、宏觀分析

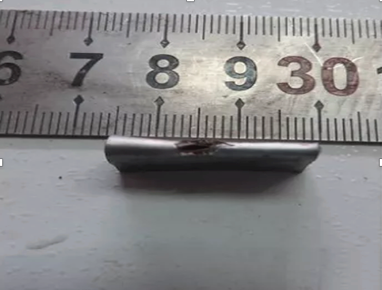

下圖a)為鋼桶穿孔處宏觀形貌,可見裂紋呈中間寬、兩頭窄形貌,缺陷部位附近無明顯的機械擦傷,屬于張力作用下拉裂形成的孔洞。對穿孔部位折彎后發現孔洞內有大塊異物,如圖b)所示。

a)裂紋形貌

b) 大塊異物形貌

2、金相檢驗

對缺陷部位取樣進行金相檢驗,可以發現穿孔內有大塊疑似夾渣的黑色異物,同時附近基體還內嵌有多個小塊異物

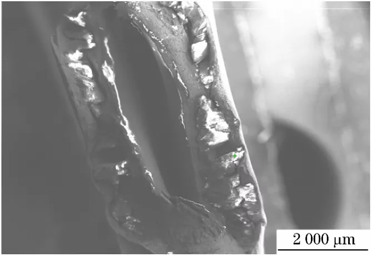

穿孔處壓彎后斷口SEM形貌

3、掃描電鏡分析

為了進一步確定異物的組成,將穿孔部位折彎撕開后對暴露的斷面進行掃描電鏡( SEM) 觀察,并對異物使用能譜儀( EDS) 進行分析,確定其組成成分。

掃描電鏡下可以看到穿孔部位斷面上內嵌許多大小不一的顆粒物,顆粒物帶角,多為不易變形的脆性夾雜物; 夾雜類孔洞的微觀特征是,在孔洞的斷口上有大型脆性夾雜物,或聚集狀夾雜物和分層等缺陷。對顆粒物進行能譜分析,結果顯示其主要含有氧、鈣、鋁、碳、鋅、磷、硫等元素。

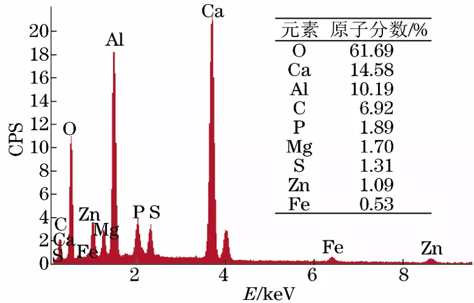

4、能譜分析

分別對掃描電鏡觀察到的斷口表面聚集狀夾雜物進行能譜分析。

可以看出夾雜物經能譜測定含有Ca、Al、Na、S、O等元素的夾雜物。夾雜物為顆粒狀夾雜物的聚集,從能譜分析看夾雜物應為Ca、Al、Na、S、O等元素組成的氧化物。

?

斷口表面異物能譜分析結果

掃描電鏡能譜分析結果顯示鋼桶穿孔部位的異物主要為鈣、鋁復合氧化物夾雜,由于這些非金屬夾雜物的存在,鋼在變形時其基體的連續性被破壞,其工藝性能就會降低。

一方面在進行加工變形時夾雜物容易從基體上斷裂脫落,形成孔洞; 另一方面在凝固時夾雜物與基體的線膨脹系數不同而形成內應力,在夾雜物周圍產生應力,使夾雜物與基體的界面極易產生微裂紋,微裂紋在后續加工過程中受到拉應力或切應力的作用發生擴展導致開裂。

在鋼桶加工過程中,由于復合型夾雜物與基體變形量不同,導致夾雜物與基體之間產生微裂紋,在外力的作用下,裂紋擴展,最終導致形成砂眼,造成穿孔滲漏。薄板厚度僅為1.0mm,冷軋產品的規格越薄則夾雜物的危害性越大,基板產生孔洞的概率就越大,在軋制力的作用下嚴重的會形成穿孔。

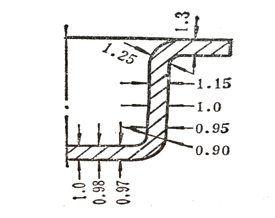

(三)材料厚度不均勻問題

鋼板各部分厚度不一致稱厚薄不均,凡厚度不均勻的鋼板,一般都是偏差過大,局部鋼板厚度超過規定的允許偏差。厚度不均勻,不僅導致桶重不一,更主要是生產過程控制困難,焊接是因為厚度不同,焊接規范很難控制,焊縫會出現擊穿或焊不牢固等現象,桶底料拉伸時

因間隙不同,從而影響拉伸質量出現翹曲不平、法蘭邊大小不一致、拉破等,鋼桶卷封時也會出現鐵舌等。

這樣大鋼廠精度高的軋機控制的較好,一般我們鋼桶要求取下差,厚度公差控制在10微米內,如:我們用1.0的鋼板做的200L鋼桶,重量應為18kg,我們出廠桶一般寫17.8±0.5 kg。由于灌裝產品不同,大部分客戶要求桶重控制在±0.2 kg范圍內:

1.2/1.2/1.2的桶重21.5kg

1.2/1.0/1.2的桶重18.8kg,可許多廠家做的桶都是19.1-19.5kg,

1.0/1.0/1.0的桶重17.8kg,

1.0/0.9/1.0的桶重16.8kg

0.9/0.9/0.9的桶重16.2kg

1.0/0.8/1.0的桶重15.3kg