原材料進料檢驗管理程序

文/鳳巢

前言

進料是企業產品在生產前的第一個控制品質的關卡,指對采購進來的原材料、零件或產品做品質確認和查核,如果把不合格品放到制程中,則會導致制程或最終產品的不合格,造成巨大的損失。下面由我帶領大家有效地做好品質管理中的進料檢驗工作。

1、目的:為了確保公司所制產制品質量及決定本廠進料檢查所相關事項,做合理檢查以及確保進廠之零件材料符合規定要求,達到質量保證之目的。

2、適用范圍:本程序書適用于本公司所有購入之生產用原輔物料與零配件等進貨檢驗。

3、參考資料:

3.1 IATF16949:2016。

3.2 供應商管理程序書。

3.3 抽樣計劃表Ⅰ/Ⅱ/Ⅲ/Ⅳ。

3.4 作業指導書制作程序書。

4、職責:

4.1 主權責部門:品保部針對所有零件材料進行質量檢查與管理。

4.2 配合部門:采購部負責對本公司所有第三方質量狀況聯系。

研發部負責新物料的承認,并提供標準作為檢驗參考依據。

物流部負責來料的數量確認和收貨與管理。

5、作業內容:

5-1 進料檢查流程圖。

5-2 零件檢查程序:

5.2.1 首先確認交貨的供應商是否為合格供貨商。

5.2.2 檢查供應商所提供的出貨檢驗報告是否完整、清晰、無漏項。

5.2.3 確認來料單號 &實物與 <收貨單>、< 送貨單 >料號是否相符,以及是否有符合環境危害物質管控的相關標示;

5.2.4 零件進廠時,暫時放置于待驗區由倉庫人員進行產品、數量確認以及包裝是否有破損等現象;確認無誤后于供應商送貨單上簽收, ,并通知進料檢驗單位。

5.2.5 進料檢驗人員接到材料檢驗單后,依承認資料、圖面、樣品進料檢查基準書、零件包裝規格書、供應商出貨檢查報告進行零件檢驗,并將檢驗結果記錄與零件檢查成績書并記錄于零件入庫質量記錄表,如有電子檔,保留電子檔形式) ,同時依檢驗判定之結果進行相應的標示。

5.2.6 待驗區零件,除有特殊狀況外,品保部進料檢驗人員應于接到通知二個工作日內檢驗完畢。確認供貨商交貨之零件是否有承認資料、發行的圖面、開發簽核的樣品( 包材類不涉及此項管制) ,以及發行的進料檢驗標準等相關參考資料;

5.2.7 供貨商交貨檢驗前,其進料檢驗員若發現缺少上述注意事項數據時,不得實施檢驗,并提供信息于責任單位進行確認;待數據提供完成后方可進行;

5-3 ,5-4抽樣檢查規定:

5.3.1 公司抽樣標準依檢查基準書執行。

5.3.2 性能:針對零件中有關鍵/特殊特性項目,端子、連接器、卡扣、護套等每批依模穴抽驗1PCS,持續3批合格,可更改為(隔)批檢查,若制程中發現質量異常則恢復每批1PCS抽驗。

5.3.3 材質:供應商制造零件所使用的材料材質證明,在新產品送樣時一并附上,若供應商材料變更,需重新提交新的材料材質證明(檢驗時涉及設計、工程變更物料時,則依據工程變更管理程序規定實施);

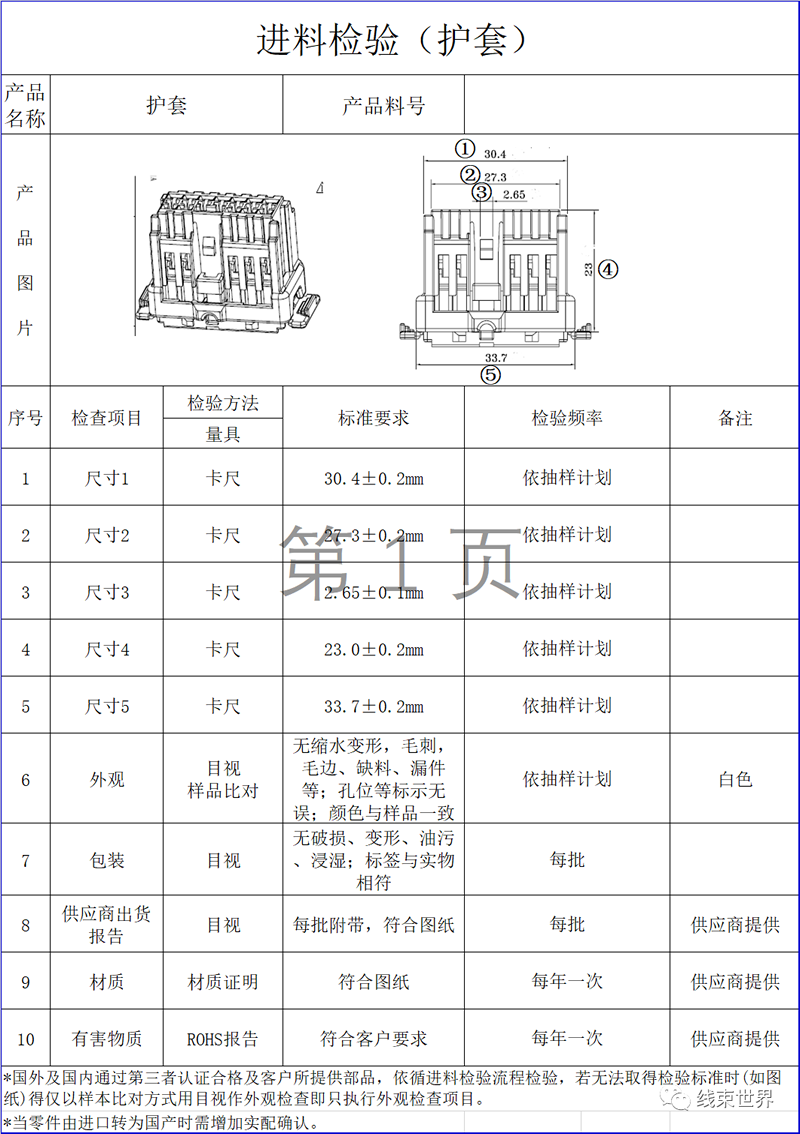

5.3.4 國外及國內通過第三者認證合格及客戶所提供零件,依進料檢驗流程檢驗,若無法取得檢驗標準時(如圖紙)得僅以樣本比對方式用目視作外觀檢查,若該供應商質量水平未達質量目標,則依5.7.2執行,以上所提供應商由采購部提供供應商相關數據加以列表管理登錄至”合格供應商名單”。

5-5 抽樣檢驗區分:

5.5.1 正常檢驗:量產品進料時實施。

5.5.1.1 開始正常檢驗起,連續10批之進料均允收時,下批起采減量檢驗。

5.5.1.2 連續2批、3批、4批、5批中有2批拒收時,下批即轉換為加嚴檢驗。

5.5.1.3 開始減量檢驗起,連續五批進料均允收時,由品保人員提出免檢申請,經公司最高主管核準后實施免檢。

5.5.2加嚴檢驗:

5.5.2.1 新規格零件、試作、首批交貨、量試之檢驗。

5.5.2.2 針對零件不良發生部位檢驗。

5.5.2.3 連續5批均允收,下批起恢復正常檢驗,但有一批以上拒收時維持加嚴檢驗。

5.5.3 減量檢驗:零件如在進料檢驗或制程過程中發現不良,則自下批次起恢復正常檢驗。

5.6 合格品處理:

5.6.1 檢查結果符合進料檢查基準書的要求則判定為合格。

5.6.2 零件判定合格后,品保人員簽核好材料驗收單,通知倉管人員依第三方交貨標簽或外箱的右上角貼上當月份合格標簽貼至最小包裝。倉庫人員依庫位進行收存,堆放整齊,檢查報告由品保部歸檔

5.6.3 經判定合格零件,若在制程中使用發現質量異常時,使用部門得要求品保進行確認,如為不良品則依5.7不合格品處理程序處理。

5.6.4 非經檢查合格或特別認可使用原材料,制造部不得用于產品制造。

5-7 不合格品處理:

5.7.1 檢查結果不符合進料檢查基準書的要求則判定為不合格,貼上不合格標簽并于進料通知單上簽退,倉庫人員立即將該不合格品放置不良品區列管,同時登錄于不良品放置管制表。

5.7.2 檢查員判定該零件不合格時,應發行品質不良異常單。

5.7.3 檢查員判定不合格后,將不良內容向主管提出報告,由主管判定該不良零件之處理方法指示于品質不良異常單發送給供應商,再由供應商針對不良原因分析,并提出矯正方式及預防措施防止再發。

5.7.4 主管判定挑選使用依據:該零件判定不良后,如果因為生產線急需用,由采購部連絡供應商至公司內作挑選使用,或由采購部要求制造部挑選使用,異常工時提供采購部向供應商索賠或進行扣款。

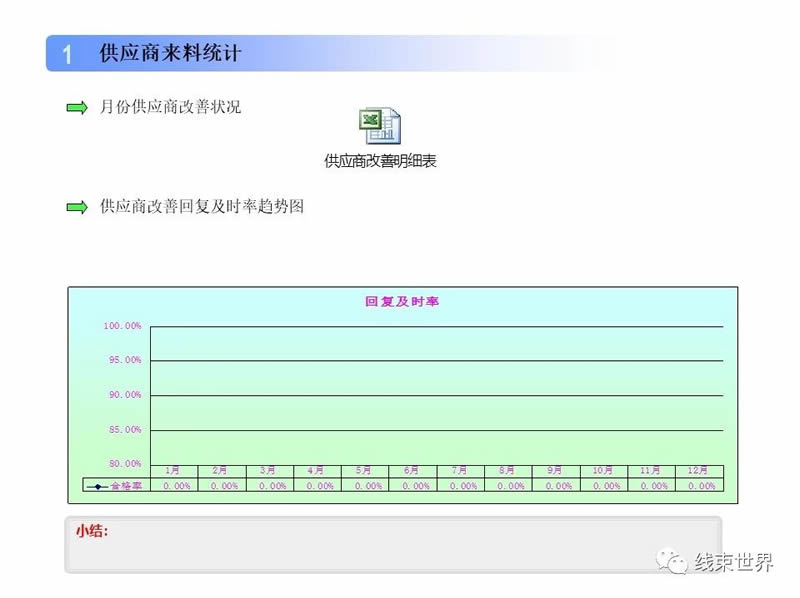

5.7.5 國內A級零件依質量記錄,如連續三批拒收時,需要求供應商提出改善,供應商如無自定義模板者,以公司之品質不良異常單填報之直至連續5批均允收止。

5-8 保留品處理:零件檢查因缺乏詳細圖面,規格或其它有關技術數據等因素而無法立即做判定時,得判定保留,品保需迅速與有關部門協調,盡速處理。

5-9 因生產需要未及時檢驗即緊急上線制造、裝配零件,應由采購部通知作業部門,品檢人員應依據材料驗收單立即在線依檢查標準書優先進行抽檢,如合格即補貼合格標簽,不合格則依5.7處理,并應記錄于日報中。

5-10 特采品處理:零件經品保人員判定不合格后,采購基于“機能無故障及不影響客戶組裝但影響交貨給客戶且數量很多”前提下,提出特采申請書,經研發部會判核可后,由品保主管做最后確認,可特采件即由品保部填發特采通知書發行至有關部門據以執行;采購部負責產品物料卡上記錄特采信息,制造部于生產報告注明特采狀況以便追溯;不承認的特采件即批退。

5.10.1 有關客戶特采依不良品處理程序書規定,并通知第三方。

5.11 檢驗資料統計維護

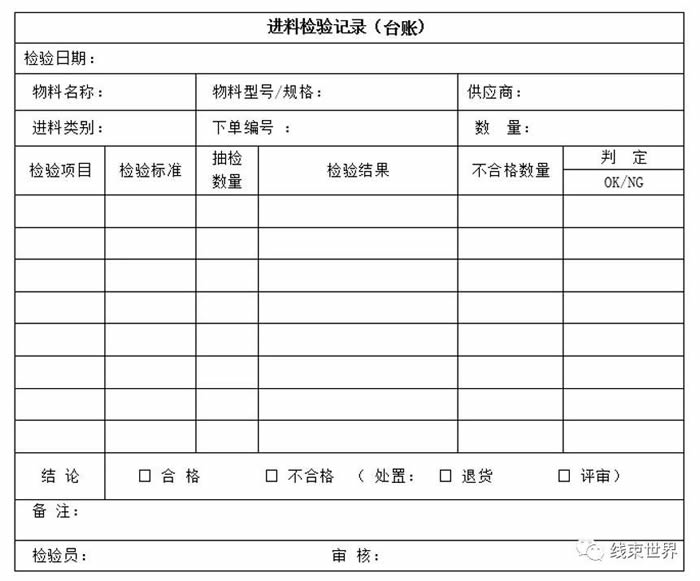

5.11.1 進料檢驗人員檢驗完畢后須填寫<原材料檢驗記錄表 >、<外購件檢驗記錄表 >,并維護電子文件質量履歷數據資料;

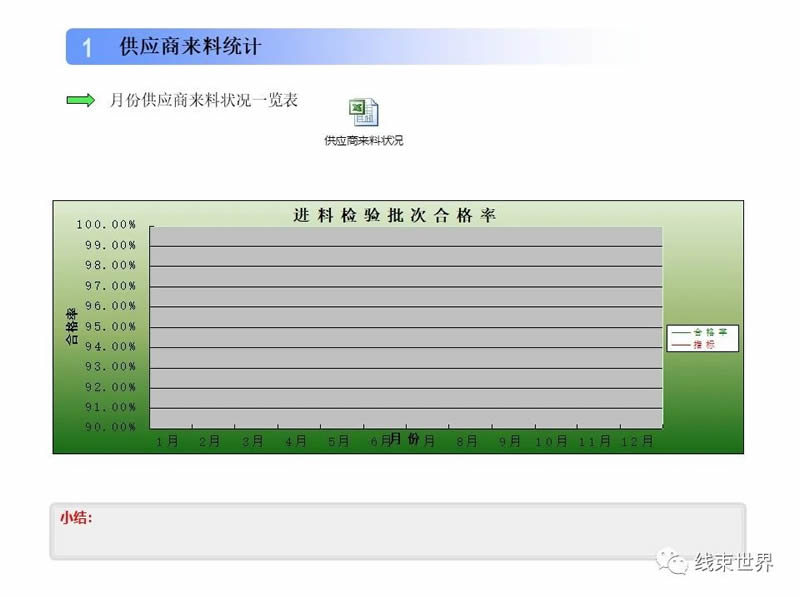

5.11.2 進料檢驗員資料統計人員應依周別匯總制作進料檢驗周報表,質量工程師對供應商交貨質量目標達成狀況進行檢討;

5.11.3 進料檢驗員資料統計人員應依月份對進料質量狀況進行匯總,并作成進料檢驗月報表;質量工程師按月別對供應商交貨質量目標達成狀況進行檢討。

總結

IQC是公司整個供應鏈的前端,是構建公司質量體系的第一道防線和閘門,也是整個質量體系和生產工序的源頭。不僅影響到公司最終產品的品質,還影響到各種直接或間接成本。來料檢驗對公司產品質量占壓倒性的地位,所以要把來料品質控制升到一個戰略性地位來對待。